Изобретение относится к технологическим процессам, более конкретно к сварке, и может быть использовано в производстве панельных металлических (алюминиевых и из алюминиевых сплавов) стрингерных конструкций в авиакосмической отрасли, судостроении, вагоностроении и других отраслях для повышения их качества и эстетического вида. Преимущественная область техники малое судостроение.

При сварке металлических конструкций в них возникают деформации -перемещения различных точек свариваемого изделия, такие как укорочение, изгиб, поворот сечения, изгиб, потеря устойчивости листовых элементов и др. Остаточные деформации остаются в сварной конструкции после окончания сварки и полного ее остывания. Во время изготовления сварных конструкций искажаются проектные формы и размеры изделий, которые требуют для восстановления нежелательного внешнего силового воздействия (правки).

(Сварочные напряжения и деформации: методические указания по лабораторным работам. Часть I и II / Сост. Т..Ю. Малеткина - Томск: Изд-во Том. Гос.архит.-строит. Ун-та, 2010)

Известен «Способ уменьшения сварочного коробления при односторонней сварке толстого листа» по заявке на изобретение от 03.10.1994 RU № 94045974 (заявка РСТ от 03.02.1994 № JP 94/00162)? по которому уменьшение сварочного коробления при односторонней сварке толстых листов, достигается обеспечением оптимальных условиях многоэлектродной сварки. По данному способу предназначенные для сваривания стальные листы состыковывают и соединяют прихваточным швом, после чего участок с прихваточным швом подвергают односторонней сварке для соединения листов. Применяется не менее трех сварочных электродов, а условия сварки определяются в соответствии с приведенным и формулами.

К недостаткам данного способа относится его применение для сварки сварке толстых стальных листов и необходимость постоянного определения оптимальных условий сварки.

Также известен «Способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей» по патенту на изобретение от 27.08.2015 RU № 2614358, при котором обеспечивается геометрическая точности панели за счет минимального термического воздействия при сварке на полотно панели, что гарантирует сохранение рабочих характеристик материала полотна панели в зоне наибольших эксплуатационных нагрузок.

К недостаткам данного способа относится необходимость увеличения ширину шва (а, следовательно, и тепловложение), чтобы обеспечить стабильное формирование шва; возможно кратное увеличение необходимого тепловложения в зону сварки, приводящее к резкому увеличению усадочных сил и сверхнормативному остаточному короблению панели.

Наиболее близким способом уменьшения остаточных деформаций, принятом за прототип, термомеханическая правка (см. Сварочные напряжения и деформации: методические указания по лабораторным работам. Часть I и II / Сост. Т.Ю. Малеткина - Томск: Изд-во Том. Гос.архит.-строит. Ун-та, 2010). Она заключается в сочетании местного нагрева с приложением статической нагрузки, изгибающей исправляемый элемент в нужном направлении. При этом способе осуществляется приложение статических безударных нагрузок. Эта нагрузка может создаваться домкратами, прессами или другим устройствами. Применение дополнительного нагрева способствует снижению усилий для устранения деформаций.

Недостатком данного способа является его применение для жестких сварных узлов. Кроме того, при этом способе возможно образование трещин и разрывов в сварных швах.

Техническая задача, решаемая данным изобретением, заключается в снижении остаточной деформации при сварке и снижение вероятности образования трещин и разрывов в сварных швах.

Поставленная задача достигается тем, что первый свариваемый лист металла укладывают на матрицу заданной формы. При этом геометрические размеры (длина и ширина) и толщина матрицы должна превышать геометрические размеры и толщину данного листа.

По периметру первого свариваемого листа между матрицей и первым свариваемым листом металла прокладывают герметизирующий материал, вводят шлаг вакуумного насоса между матрицей и первым свариваемым листом металла, и создают с помощью вакуумного насоса зону разрежения.

Прикладывают к первому свариваемому листу металла второй свариваемый лист металла под углом более ноля градусов и не более девяносто градусов к первому свариваемому листу металла, и осуществляют сварку, при этом сварочный шов не доводят до границы герметизирующего материала. Вакуум сохраняется до остывания шва.

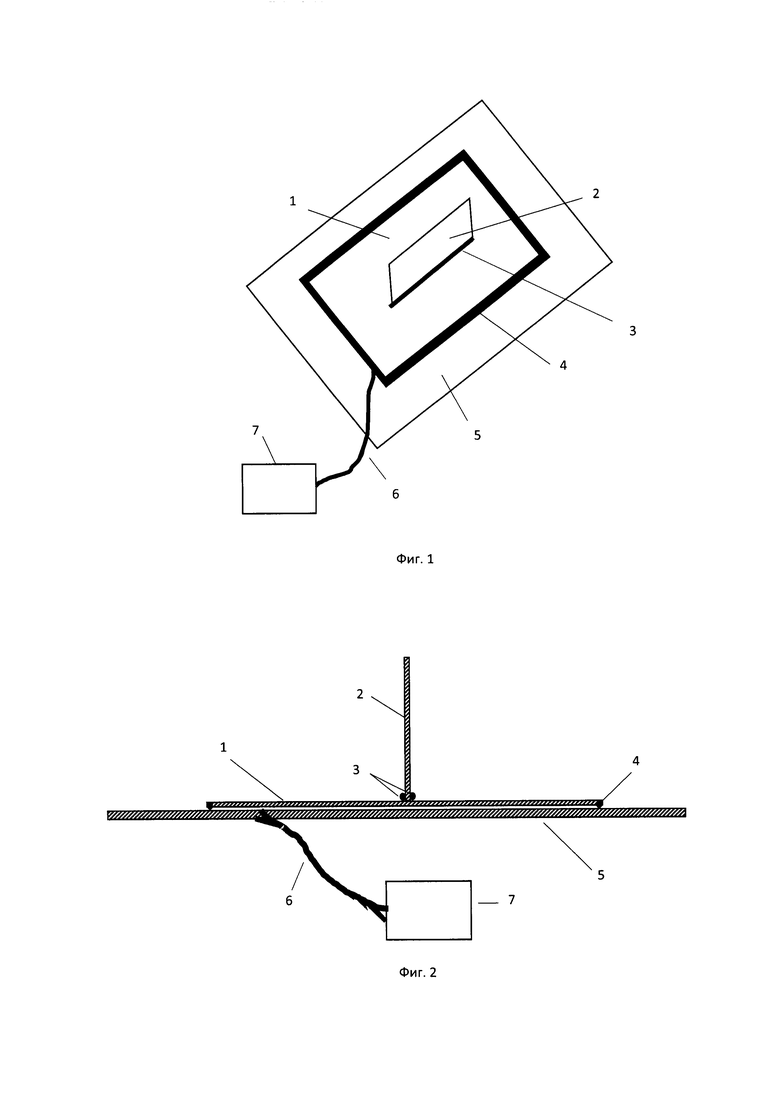

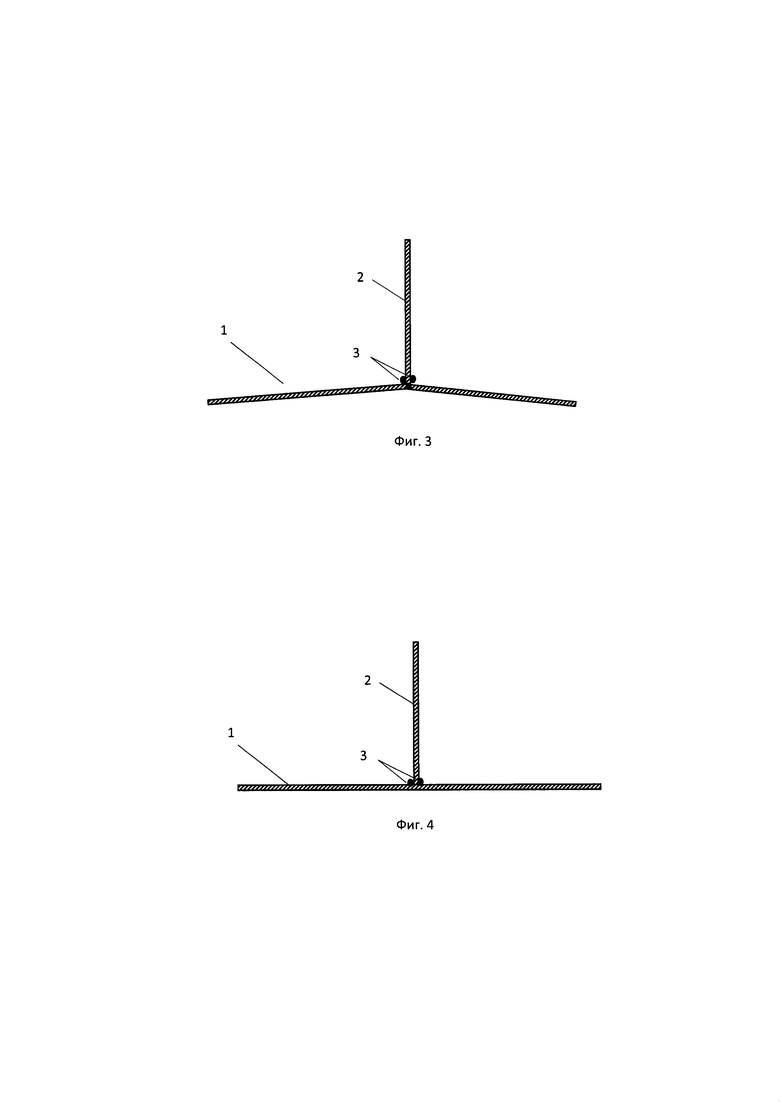

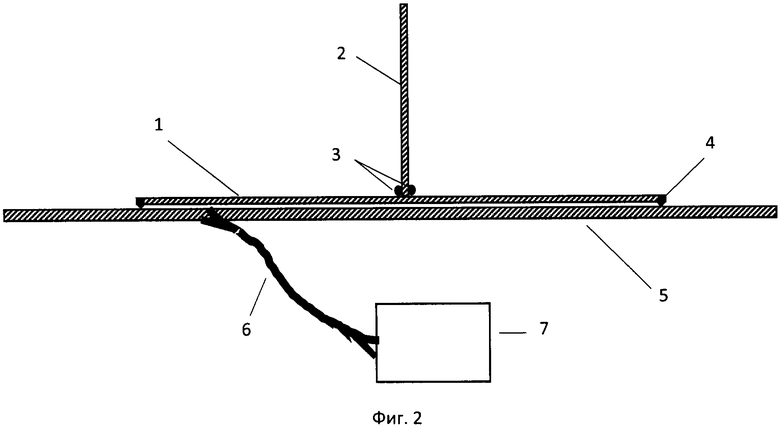

Данный способ иллюстрируется Фиг. 1, 2, 3. 4, где:

1 - первый свариваемый лист;

2 - второй свариваемый лист;

3 - сварочный шов;

4 - матрица;

5 - вакуумный жгут;

6 - вакуумный шланг;

7 - вакуумный насос.

На Фиг. 1 показана схема реализации способа - взаимное положение свариваемых листов и матрицы в изометрии.

На Фиг. 2 показано взаимное положение свариваемых листов и матрицы - вид сбоку.

На Фиг. 3 приведен вид уголковой деформации при сваривании листов без использования матрицы.

На Фиг. 4 показан результат сварки листов предлагаемым способом.

Данный способ может быть реализован известными в технике средствами.

Так авторами была осуществлена практическая реализация предлагаемого способа.

Для сравнения первоначально была проведена сварка без матрицы.

Было проведено наваривание электрической дугой переменного тока 130 А перпендикулярного второго сварочного листа 2 алюминия толщиной 5 мм на ровный первый сварочный лист 1 алюминия толщиной 5 мм. После остывания готовой конструкции было обнаружено, что первый сварочный лист 1 деформировался, потеряв ровную плоскость с лицевой стороны, а края были изогнуты примерно на 5 градусов. Также сварочный шов проявился в виде 3 мм увеличения на противоположной стороне первого сварочного листа 1.

Далее была проведена аналогичная сварка электрической дугой переменного тока 130 А первого сварочного листа 1 и перпендикулярного ему второго сварочного листа 2 с применением матрицы 4. В качестве матрицы 4 был использован ровный лист алюминия толщиной 10 мм. Первый сварочный лист 1 был закреплен на матрице 4 проложенным по периметру вакуумным жгутом (мастика) 5. Между матрицей 4 и первым сварочным листом 2 был введен вакуумный шланг 6 от вакуумного насоса 7. После создания зоны вакуума вакуумным насосом 7 была произведена сварка. Вакуум сохранялся до остывания рабочей поверхности.

В момент проведения сварочных работ первый сварочный лист 1 визуально стал увеличиваться, расширяясь по плоскости матрицы 4 на 1-2 мм по всем краям и не теряя вакуумного сцепления с матрицей 4.

После остывания, не теряя вакуумного сцепления, первый сварочный лист 1 вернулся в свои первоначальные размеры. Поверхность первого сварочного листа листа 1 осталась ровной как у матрицы 4. Края не загнулись и шов не выступал на лицевой части первого сварочного листа 1.

Это доказывает практическую применимость заявленного способа и достижение технического результата - уменьшение остаточных деформаций свариваемых конструкций при осуществлении сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей | 2015 |

|

RU2614358C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ БАЛКИ | 2006 |

|

RU2314184C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ИЗДЕЛИЙ ИЗ МЕДИ, ПРЕИМУЩЕСТВЕННО ЧАСТЕЙ КРИСТАЛЛИЗАТОРА ПО ЗАМКНУТОМУ КОНТУРУ | 1993 |

|

RU2053077C1 |

| СПОСОБ ЧУЙКО ПРОТИВОКОРРОЗИЙНОЙ ЗАЩИТЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2013 |

|

RU2552627C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| СПОСОБ ОБРАБОТКИ КОЛЬЦЕВЫХ СВАРНЫХ ШВОВ СТЫКОВ ТРУБ (ВАРИАНТЫ) | 1993 |

|

RU2042488C1 |

| Способ дуговой сварки | 1985 |

|

SU1316771A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

Изобретение относится к способу сварки металлических листов. Способ основан на использовании матрицы, на которую укладывают первый свариваемый лист металла. По периметру первого свариваемого листа металла между матрицей и первым свариваемым листом металла прокладывают герметизирующий жгут. Между матрицей и первым свариваемым листом металла водят шлаг вакуумного насоса и создают с помощью вакуумного насоса зону вакуума между первым свариваемым листом и матрицей. Прикладывают к первому свариваемому листу металла второй свариваемый лист металла по углом более ноля градусов и не более девяносто градусов и осуществляют сварку. При этом сварочный шов не доводят до границы герметизирующего материала. Сохраняют вакуум до остывания шва. В результате достигается уменьшение остаточной деформации свариваемых листов металла. 4 з.п. ф-лы, 4 ил.

1. Способ сварки металлических листов, включающий сварку первого металлического листа и второго металлического листа под углом не более девяносто градусов, отличающийся тем, что предварительно первый металлический лист закрепляют на матрице заданной формы с размерами, превышающими размеры первого свариваемого металлического листа, и с толщиной более толщины первого свариваемого металлического листа и по периметру первого свариваемого металлического листа между матрицей и первым свариваемым металлическим листом прокладывают герметизирующий жгут, вводят шланг вакуумного насоса между матрицей и первым свариваемым металлическим листом и создают с помощью вакуумного насоса зону вакуума между первым свариваемым металлическим листом и матрицей, при этом сохраняют вакуум до остывания шва.

2. Способ по п. 1, отличающийся тем, что сварку осуществляют посредством лазерной сварки.

3. Способ по п. 1, отличающийся тем, что зону вакуума перемещают для обеспечения сварки по всей длине соединения свариваемых листов.

4. Способ по п. 1, отличающийся тем, что матрицу передвигают относительно первого свариваемого листа для обеспечения сварки по всей длине соединения свариваемых листов.

5. Способ по п. 1, отличающийся тем, что в матрице сделано не менее одного отверстия для ввода вакуумного шланга.

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕБРИСТЫХ ПАНЕЛЕЙ | 2010 |

|

RU2443527C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ ВОЛЬФРАМОВЫМ ЭЛЕКТРОДОМ В СРЕДЕ ИНЕРТНОГО ГАЗА | 2005 |

|

RU2374047C2 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1127726A1 |

| Способ повышения прочности соединения | 1988 |

|

SU1581525A1 |

| Способ сварки | 1986 |

|

SU1400831A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ПЛИТЫ С ОРЕБРЁННОЙ ПОВЕРХНОСТЬЮ | 2016 |

|

RU2627553C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| ИЗГОТОВЛЕННАЯ ПУТЕМ ЛАЗЕРНОЙ СВАРКИ ФАСОННАЯ ДЕТАЛЬ | 2012 |

|

RU2606682C2 |

| CN 101954543 A, 26.01.2011 | |||

| EP 2853336 A1, 01.04.2015 | |||

| US 8507827 B2, 13.08.2013. | |||

Авторы

Даты

2018-11-06—Публикация

2017-12-04—Подача