1. ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение в целом относится к порошковой металлургии и, в частности к способу и пресс-форме для изготовления металлических деталей, не имеющих трещин и полученных прямой консолидацией на основе порошка.

2. УРОВЕНЬ ТЕХНИКИ

[0002] Для получения металлических деталей формы, близкой к заданной (NNS), иногда используется технология порошковой металлургии, позволяющая устранить необходимость в процессах удаления металла, таких как механическая обработка, и благодаря этому уменьшить затраты. Смешанные, тонкоизмельченные порошковые материалы, такие как титановые сплавы, подвергают компактированию с получением формы детали, называемой компакт или прессовка. Затем компакт спекают в контролируемой атмосфере для связывания порошковых материалов с получением готовой детали. В одном процессе компактирования, известном как холодное изостатическое прессование (CIP), гибкую пресс-форму заполняют металлическим порошком и помещают в пресс, где ее погружают в рабочую среду, такую как жидкость. Пресс сжимает жидкость, обусловливая равномерное приложение давления компактирования к поверхности пресс-формы. Пресс-форма слегка изгибается, передавая давление компактирования в порошок для сжатия и формирования компакта. Затем компакт удаляют из пресс-формы и переносят в печь для спекания, в которой под действием повышенной температуры происходит связывание частиц металлического порошка с получением твердой детали.

[0003] Наличие в пресс-форме внутренних компонентов пресс-формы, предназначенных для формования признаков или конкретных элементов изготавливаемой детали, может привести к возникновению проблем. Например, если внутренние компоненты пресс-формы имеют асимметричные формы или размещение, прикладываемое давление компактирования может приводить к появлению неуравновешенных нагрузок на компоненты пресс-формы, которые заставляют их сгибаться или деформироваться. После завершения цикла компактирования и снятия давления компактирования деформированные компоненты пресс-формы совершают обратное изгибание и восстанавливают свою первоначальную форму. Это обратное изгибание компонентов пресс-формы может приводить к появлению локализованных сил двухосного растяжения внутри порошкового компакта, особенно вблизи его поверхности. На этом этапе обработки компакт является относительно хрупким и имеет минимальную вязкость разрушения, потому что частицы порошка в компакте еще не имеют металлургического соединения друг с другом. В связи с этим, в некоторых случаях силы растяжения, создаваемые обратным изгибанием внутренних компонентов пресс-формы, могут привести к нежелательной деформации компакта и/или локализованному растрескиванию компакта.

[0004] Соответственно, существует потребность в способе и пресс-форме для изготовления на основе порошка металлических деталей формы, близкой к заданной, и не имеющих трещин, в частности в случаях, когда пресс-форма включает в себя компоненты пресс-формы, подвергаемые неуравновешенному нагружению.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0005] Раскрытые варианты реализации изобретения обеспечивают возможность изготовления деталей формы, близкой к заданной, и не имеющих трещин, из металлических порошков, которые подвергают прямой консолидации с использованием холодного изостатического прессования и последующего вакуумного спекания с получением твердой детали. По существу устранено обратное изгибание внутренних компонентов пресс-формы, вызывающее в порошковых компактах остаточное напряжение растяжения. Уменьшение или устранение напряжений двухосного растяжения уменьшает или устраняет возможность растрескивания порошкового компакта. Более низкое напряжение растяжения достигается подачей металлического порошка на обе стороны внутренних компонентов пресс-формы, используемых для формования металлического порошка и восприятия сил компактирования.

[0006] Согласно одному раскрытому варианту реализации изобретения предложен способ изготовления металлической детали формы, близкой к заданной. Способ включает размещение по меньшей мере одного компонента пресс-формы внутри гибкого контейнера, при этом компонент пресс-формы имеет противоположные стороны и проходящую через него плоскость. Способ дополнительно включает заполнение контейнера металлическим порошком, включающее размещение металлического порошка на обеих указанных противоположных сторонах, и компактирование металлического порошка с получением порошкового компакта, включающее сжатие гибкого контейнера. Способ также включает в себя удаление порошкового компакта из контейнера и спекание порошкового компакта с получением твердой детали. Указанный компонент пресс-формы может являться металлической пластиной, и заполнение контейнера может включать подачу слоя металлического порошка в нижнюю внутреннюю область контейнера, а размещение по меньшей мере одного компонента пресс-формы включает в себя размещение металлической пластины на указанном слое металлического порошка. Заполнение контейнера включает в себя введение слоя металлического порошка в верхнюю внутреннюю область контейнера с закрытием металлической пластины. Металлический порошок может представлять собой композицию в виде порошка на основе титанового сплава, полученного способом гидрирования и дегидрирования и смешивания мелких частиц с легирующими добавками (hydride-dehydride blended-elemental powder titanium alloy). Компактирование металлического порошка с получением порошкового компакта выполняют с использованием холодного изостатического прессования.

[0007] Согласно еще одному раскрытому варианту реализации изобретения предложен способ получения не имеющего трещин компакта металлического порошка, включающий заполнение гибкого контейнера металлическим порошком, и размещение по меньшей мере одного компонента пресс-формы в гибком контейнере, включающее размещение указанного компонента пресс-формы внутри металлического порошка таким образом, чтобы по существу предотвратить изгибание указанного компонента пресс-формы под нагрузкой. Способ дополнительно включает компактирование металлического порошка с получением необходимого порошкового компакта посредством воздействия на гибкий контейнер гидростатического давления. Размещение указанного компонента пресс-формы внутри металлического порошка включает в себя подачу металлического порошка на противоположные стороны указанного компонента пресс-формы. Размещение указанного компонента пресс-формы с металлическим порошком может включать размещение указанного компонента пресс-формы между двумя слоями металлического порошка. Компактирование металлического порошка с получением необходимого порошкового компакта может быть осуществлено холодным изостатическим прессованием. Размещение указанного компонента пресс-формы может включать симметричное расположение указанного компонента пресс-формы в контейнере.

[0008] Согласно еще одному раскрытому варианту реализации изобретения предложен способ получения не имеющего трещин компакта металлического порошка, включающий изготовление по меньшей мере одного относительно жесткого компонента пресс-формы и размещение указанного компонента пресс-формы в гибком контейнере. Способ также включает в себя введение слоя металлического порошка в гибкий контейнер с закрытием указанного компонента пресс-формы и введение слоя относительно мягкого материала снизу гибкого контейнера для уравновешивания нагружения указанного компонента пресс-формы во время компактирования. Способ дополнительно включает компактирование металлического порошка с получением порошкового компакта посредством воздействия на гибкий контейнер гидростатического давления. Введение указанного слоя относительно мягкого материала может быть осуществлено посредством введения металлического порошка в гибкий контейнер. Изготовление указанного компонента пресс-формы может включать получение совокупности симметричных зеркально отраженных признаков пресс-формы, а компактирование металлического порошка может быть осуществлено холодным изостатическим прессованием.

[0009] Согласно еще одному раскрытому варианту реализации изобретения предложен узел пресс-формы для изготовления металлических деталей на основе порошка. Узел пресс-формы включает в себя контейнер, имеющий гибкие стенки, выполненные с возможностью сжатия гидростатическим давлением, и по меньшей мере один относительно жесткий компонент пресс-формы, расположенный в контейнере для формования признаков указанных деталей и имеющий первую и вторую противоположные стороны и общую плоскость симметрии. Узел пресс-формы дополнительно содержит слой металлического порошка на первой стороне указанного компонента пресс-формы и слой относительно мягкого материала на второй стороне указанного компонента пресс-формы для уравновешивания нагрузок, приложенных к указанному компоненту пресс-формы в результате сжатия указанного контейнера указанным гидростатическим давлением. Относительно мягкий материал может представлять собой металлический порошок, при этом металлический порошок и указанный относительно мягкий материал каждый могут представлять собой титановый порошок и порошок легирующих элементов (alloying element powder). Указанный компонент пресс-формы включает в себя первую совокупность элементов на первой стороне указанного компонента пресс-формы для формования признаков первой детали и вторую совокупность элементов на второй стороне указанного компонента пресс-формы для формования признаков второй детали. Первая совокупность элементов является зеркальным отражением второй совокупности элементов. Первая и вторая совокупности элементов являются симметричными относительно общей плоскости симметрии.

[00010] Указанные признаки, функции и преимущества могут быть реализованы независимо в различных вариантах осуществления настоящего изобретения или могут быть скомбинированы с получением других вариантов осуществления изобретения, дополнительные подробности которых могут быть очевидными при обращении к последующему описанию и чертежам.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[00011] Признаки иллюстративных вариантов реализации изобретения, обеспечивающие новизну по сравнению с уровнем техники, изложены в прилагаемой формуле изобретения. При этом иллюстративные варианты реализации изобретения, а также предпочтительный режим их применения, дополнительные цели и преимущества будут лучше поняты из следующего подробного описания иллюстративного варианта реализации изобретения при рассмотрении вместе с сопровождающими чертежами, на которых:

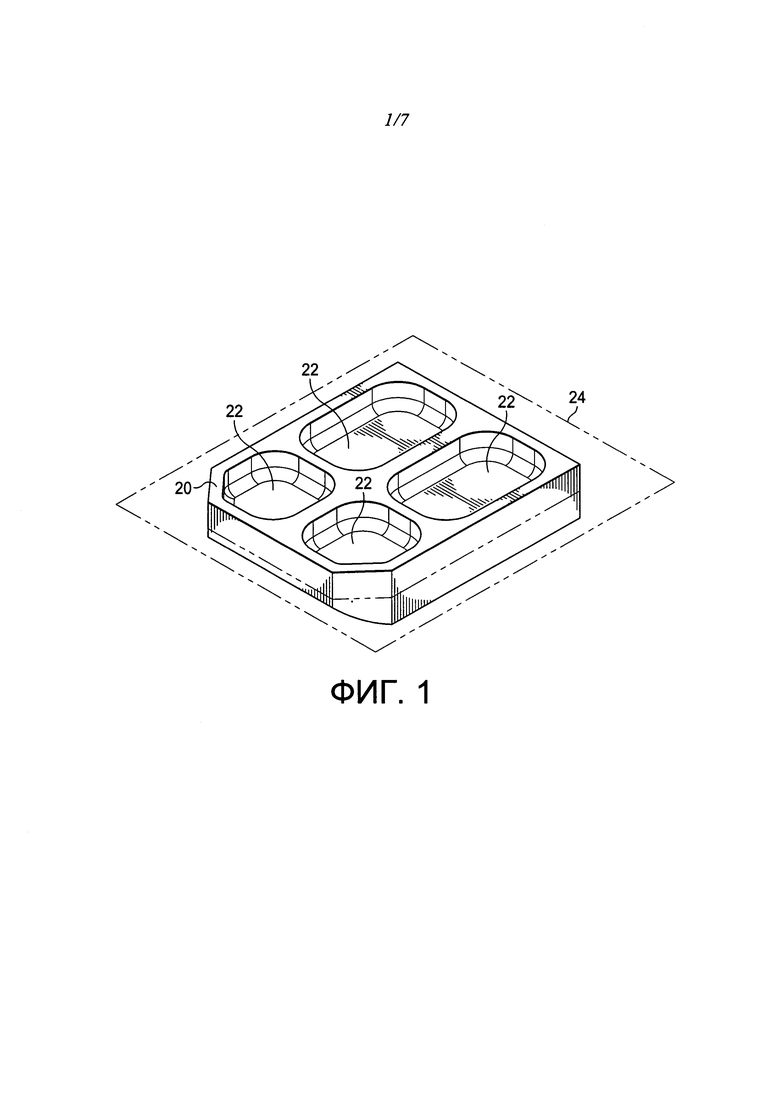

[00012] На ФИГ. 1 приведен перспективный вид металлической детали, также показывающий общую плоскость симметрии этой детали.

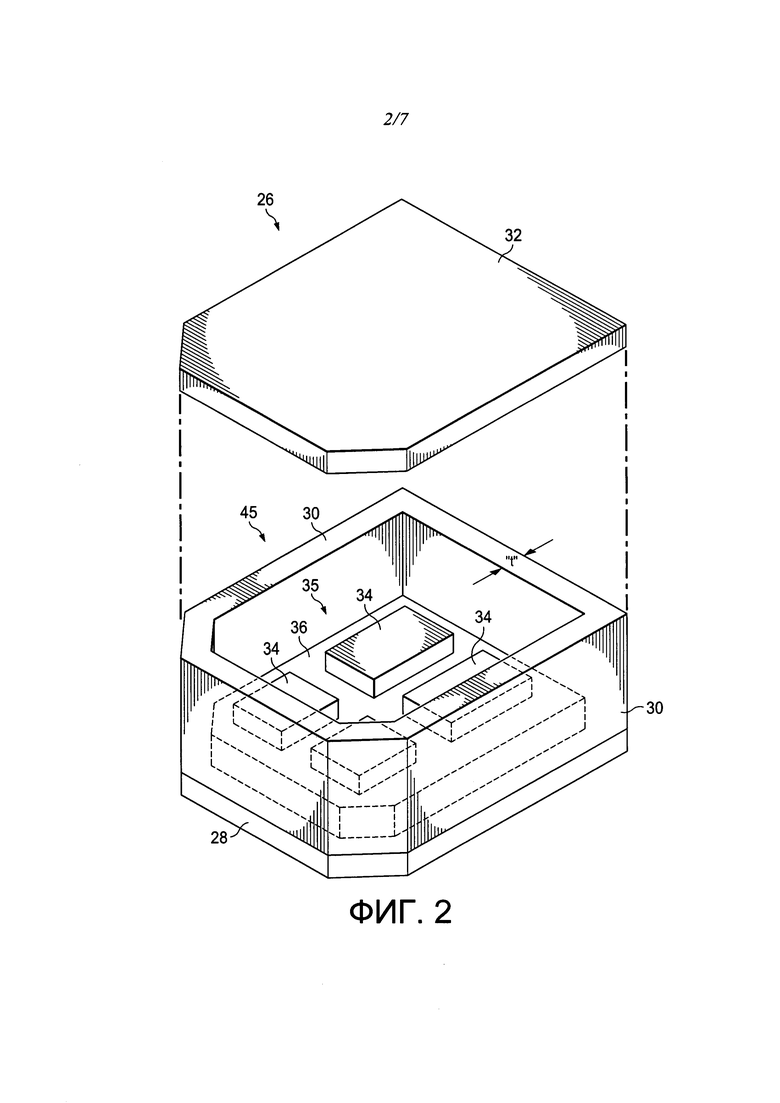

[00013] На ФИГ. 2 приведен покомпонентный перспективный вид узла пресс-формы, используемого для формования металлической детали, показанной на ФИГ. 1.

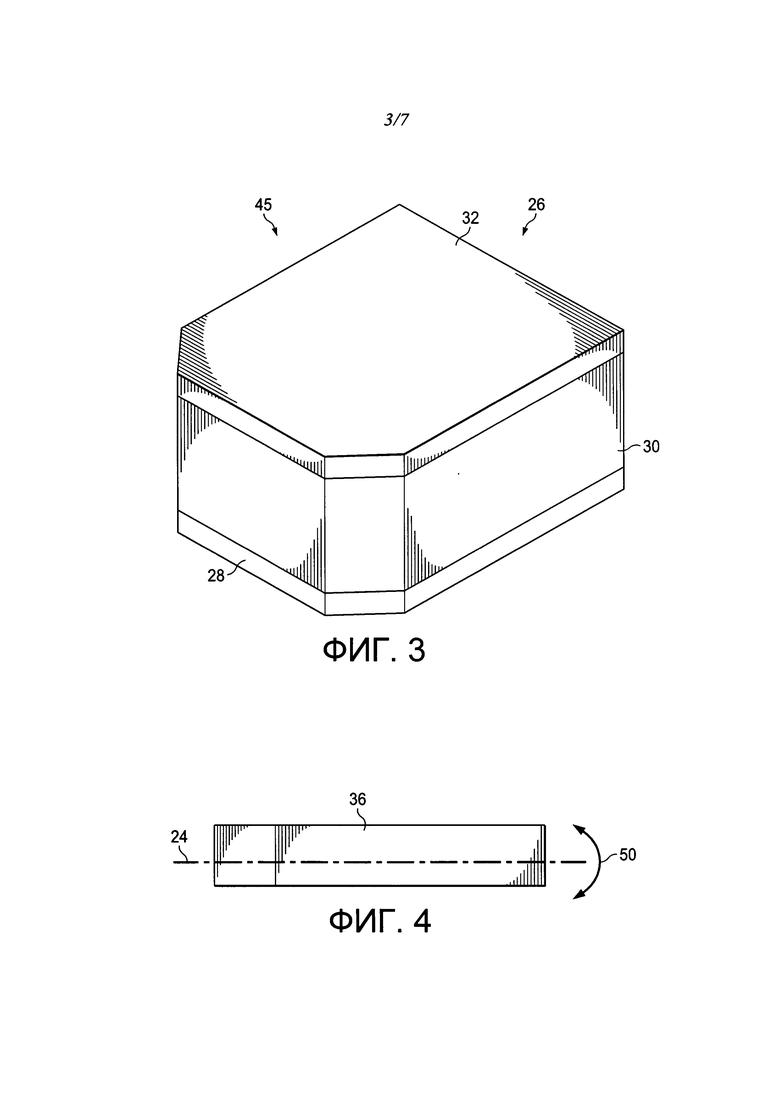

[00014] На ФИГ. 3 приведена иллюстрация, аналогичная ФИГ. 2, но изображающая полностью собранный узел пресс-формы.

[00015] На ФИГ. 4 приведен вид сбоку стальной пластины, образующей один из компонентов узла пресс-формы, показанного на ФИГ. 2 и 3.

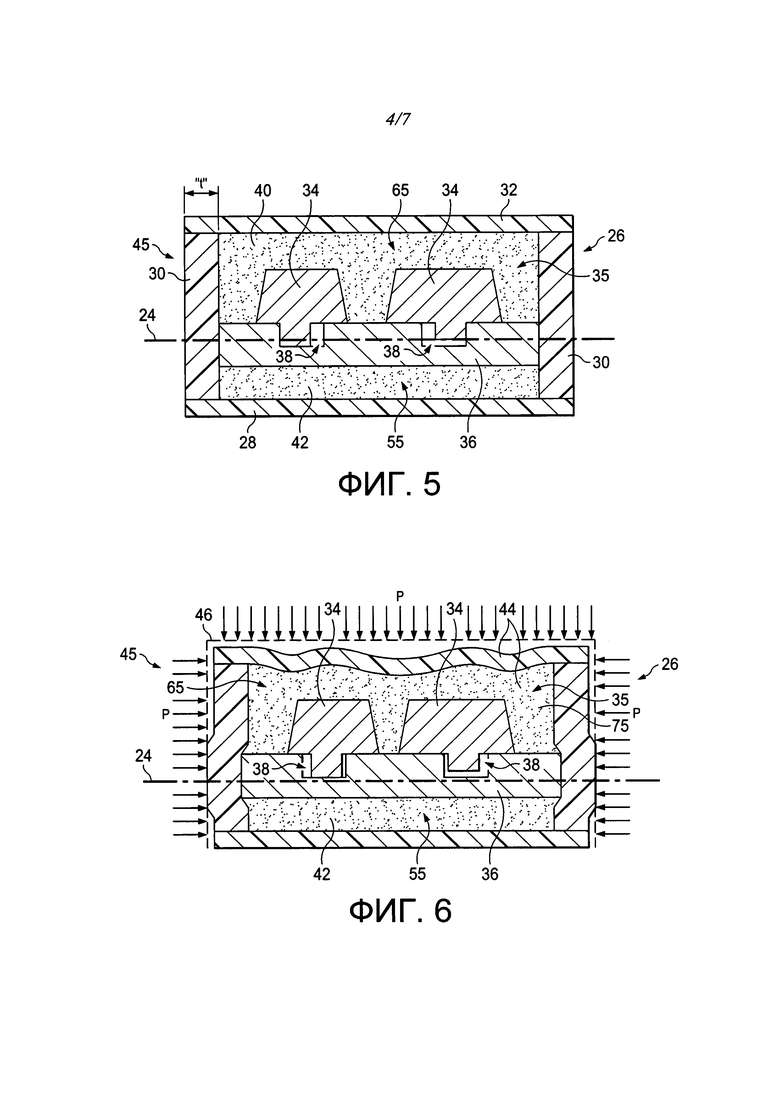

[00016] На ФИГ. 5 приведено сечение одного варианта реализации узла пресс-формы для изготовления не имеющих трещин деталей на основе порошка.

[00017] На ФИГ. 6 приведена иллюстрация, аналогичная ФИГ. 5, но показывающая деформацию гибкого контейнера, подвергаемого воздействию изостатического давления.

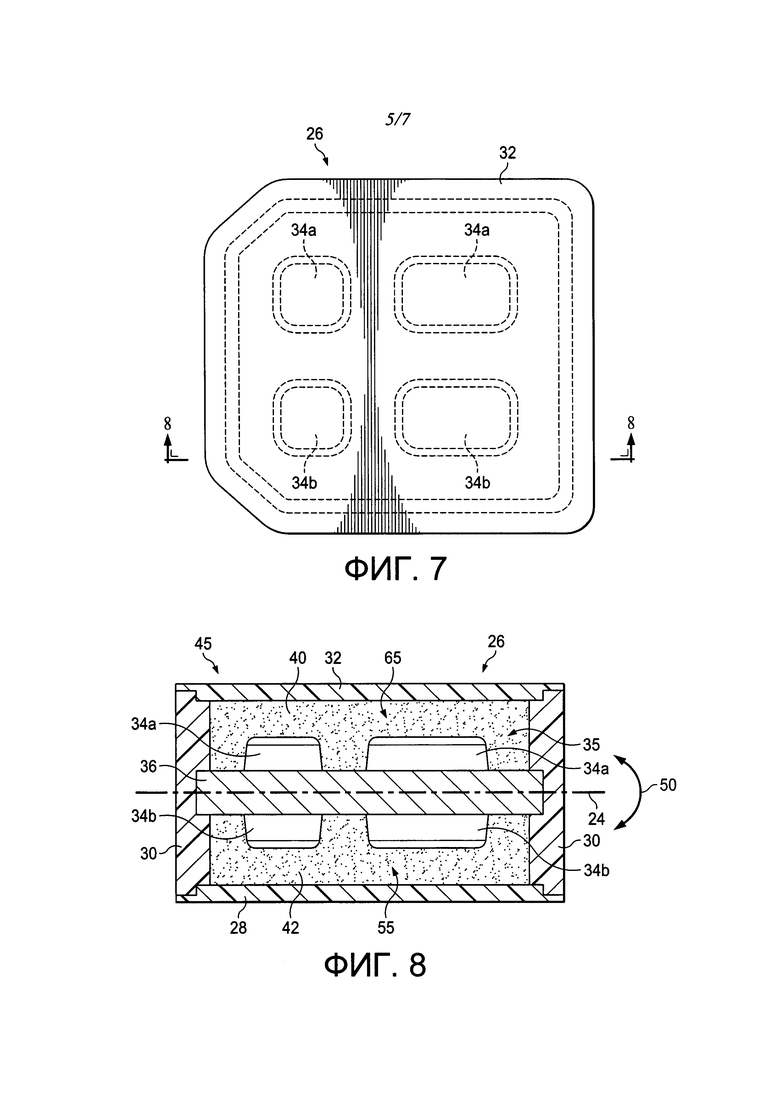

[00018] На ФИГ. 7 приведен вид сверху еще одного варианта реализации узла пресс-формы для изготовления металлических деталей, не имеющих трещин.

[00019] На ФИГ. 8 приведено сечение, выполненное по линии 8-8 по ФИГ. 7.

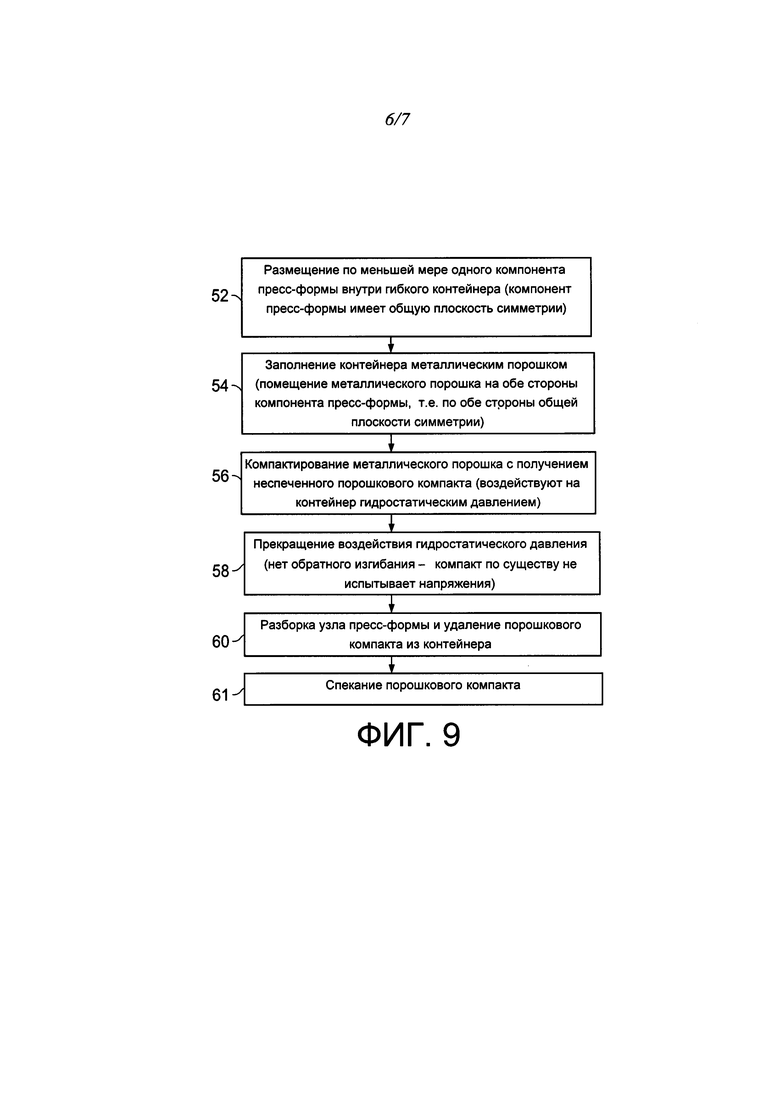

[00020] На ФИГ. 9 приведена блок-схема способа изготовления деталей, полученных прямой консолидацией металлического порошка.

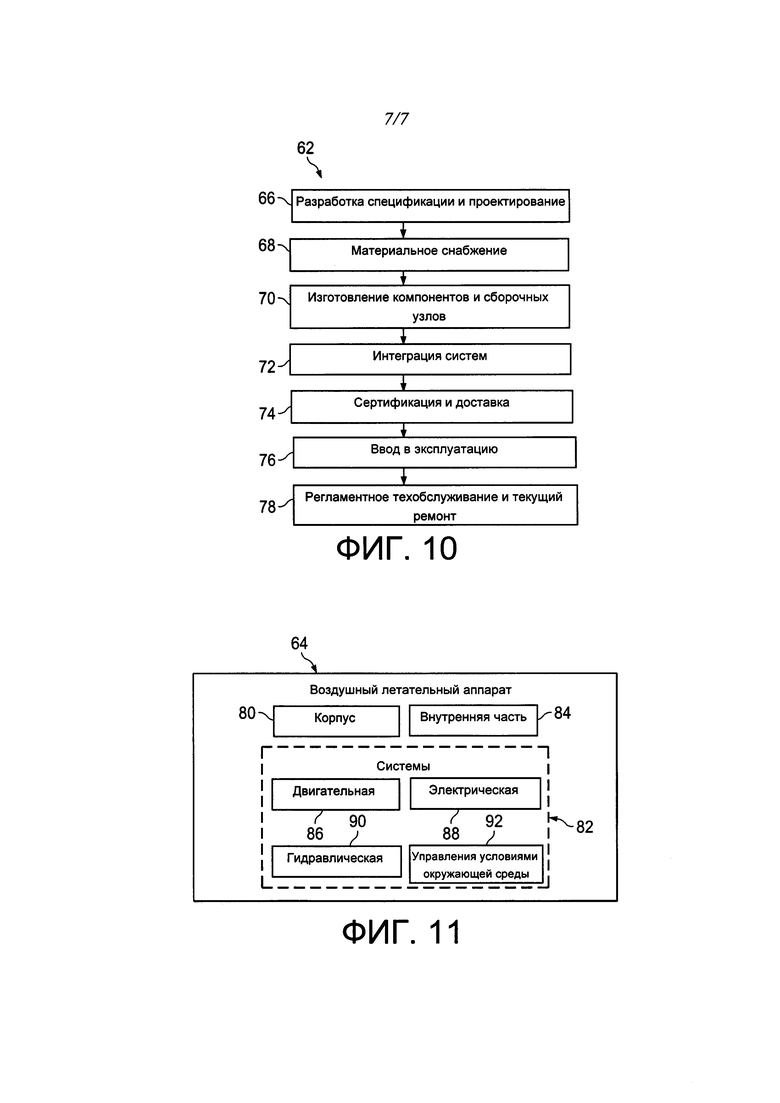

[00021] На ФИГ. 10 приведена блок-схема способа производства и обслуживания воздушных летательных аппаратов.

[00022] На ФИГ. 11 приведена блок-схема воздушного летательного аппарата.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[00023] Раскрытые варианты реализации изобретения обеспечивают создание способа и узла пресс-формы для изготовления металлических деталей формы, близкой к заданной (NNS), не имеющих трещин и полученных прямой консолидацией на основе порошка. Например, раскрытые со ссылкой на ФИГ. 1 варианты реализации изобретения могут быть использованы для изготовления в целом прямоугольной металлической детали 20, которая может иметь один или более конкретных элементов или признаков, таких как углубления 22. Деталь 20 изготавливают посредством компактирования необходимого металлического порошка с получением неспеченного порошкового компакта, по существу соответствующего форме детали 20, и последующего спекания порошкового компакта с получением твердой детали. Раскрытые варианты реализации изобретения могут быть использованы для изготовления деталей из широкого ряда металлических порошков и сплавов, включая, без ограничения, порошки на основе титановых сплавов, такие как порошок для титанового сплава SP 700 или Ti-6Al-4V, полученные способом гидрирования и дегидрирования и смешивания мелких частиц с легирующими добавками.

[00024] Со ссылкой на ФИГ. 2 и 3 деталь 20, показанная на ФИГ. 1, может быть изготовлена с использованием технологии прямой консолидации, согласно которой металлический порошок формируют холодным изостатическим прессованием (CIP) или аналогичным образом с получением порошкового компакта. Порошковый компакт получают с использованием узла 26 пресс-формы, в общем случае содержащего один или более компонентов 35 пресс-формы, размещенных внутри коробчатого гибкого контейнера 45. Компоненты 35 пресс-формы имеют центр жесткости относительно плоскости 24, которая далее для удобства описания называется общей плоскостью симметрии 24. Компоненты 35 пресс-формы включают по существу плоскую пластину 36, выполненную из относительно жестких материалов, таких как сталь, и множество металлических элементов или вставок 34, выполненных с возможностью формования таких признаков детали 20, как углубления 22 детали 20. Гибкий контейнер 45 может быть выполнен из резины или пластмассы и включает в себя нижнюю стенку 28, боковые стенки 30, имеющие необходимую толщину "t" и съемную верхнюю стенку 32. Контейнер 45 может быть выполнен из любого подходящего материала, который является гибким, но обладает достаточной жесткостью, чтобы сохранять необходимую форму порошкового компакта.

[00025] При использовании компоненты 35 пресс-формы помещают (are set) в контейнер 45 и размещают в нем определенным образом, и контейнер 45 заполняют необходимым металлическим порошком. Затем вводят металлический порошок и устанавливают верхнюю стенку 32 контейнера. Узел 26 пресс-формы помещают в изостатический пресс (не показано), в котором ко всем поверхностям контейнера 45 прикладывают гидростатическое давление компактирования. Как упомянуто выше, давление, прикладываемое к контейнеру 45, передается в металлический порошок, прессуя его в порошковый компакт, который затем может быть спечен с получением твердой детали 20. В зависимости от геометрии детали 20 и расположения/ориентации плоскости общей симметрии 24, давление, прикладываемое к контейнеру 45 во время процесса компактирования, может приводить к неуравновешенным нагрузкам, прикладываемым к пластине 36, которые могут деформировать пластину 36. Например, со ссылкой на ФИГ. 4, неуравновешенные нагрузки могут приводить к приложению изгибающего момента к пластине 36, заставляющего пластину 36 деформироваться во время процесса компактирования, а затем совершать обратное изгибание в свою первоначальную форму после снятия нагрузки компактирования.

[00026] На ФИГ. 5 и 6 показан один вариант реализации узла пресс-формы, который по существу уменьшает или устраняет деформацию пластины 36 посредством уравновешивания нагрузок, приложенных к пластине 36 во время процесса компактирования. В этом примере вставки 34 выполнены с возможностью перемещения в щелевых отверстиях 38, выполненных в пластине 36. Соответственно мягкий материал 42, такой как порошок, вводят в нижнюю внутреннюю область 55 контейнера 45 между пластиной 36 и нижней стенкой 28 контейнера 45 с образованием слоя мягкого материала на одной стороне пластины 36. Верхнюю внутреннюю область 65 выше пластины 36 заполняют необходимым металлическим порошком, который предназначен для прессования и получения порошкового компакта. Мягкий материал 42 в нижней внутренней области 55 может содержать, например и без ограничения, тот же самый металлический порошок, которым заполнена внутренняя область 65, или отличающийся материал при условии, что он является менее жестким, чем жесткость пластины 36. Таким образом, специалистам в данной области техники может быть очевидно, что относительно мягкий материал (металлический порошок) подают на обе стороны указанной относительно жесткой пластины 36, в отличие от применяемого ранее способа размещения металлического порошка только на одной стороне пластины 36.

[00027] Со ссылкой в частности на ФИГ. 6, когда гидростатическую силу "Р" компактирования прикладывают к контейнеру 45 во время холодного изостатического прессования, стенки 28, 30, 32 деформируются внутрь в положение, обозначенное прерывистой линией 46, с передачей силы компактирования в порошок 42, 40 и соответственно во внутренние области 55, 65. Приложенная сила "Р" компактирования сжимает 44 металлический порошок 40 с получением порошкового компакта 75 (ФИГ. 6), имеющего форму необходимой детали. Таким образом, приложенные силы "Р" компактирования передаются через две области 55, 65 и воспринимаются пластиной 36 на обеих сторонах общей плоскости 24 симметрии. В результате этого силы, приложенные к пластине 36, по существу уравновешиваются на каждой стороне общей плоскости 24 симметрии 24, благодаря чему по существу предотвращается деформация пластины 36. Поскольку пластина 36 под действием давления компактирования по существу не деформируется, не происходит обратного изгибания пластины 36, и удается избежать появления напряжений растяжения внутри порошкового компакта. Фактически указанный слой мягкого порошкового материала в нижней внутренней области 55 снизу пластины 36 предотвращает изгибание пластины 36 под нагрузкой.

[00028] Со ссылкой на ФИГ. 7 и 8 показан еще один вариант реализации узла 26 пресс-формы, выполненного таким образом, чтобы избежать деформации пластины 36 во время процесса компактирования посредством подачи металлического порошка на обе стороны внутреннего компонента пресс-формы, который подвергается деформации и осуществляет последующее обратное изгибание. Благодаря тому, что удается избежать деформации пластины 36 во время процесса компактирования, в порошковом компакте удается избежать напряжений растяжения, вызывающих появление трещин, которые могут появиться в ином случае вследствие обратного изгибания пластины 36, если она деформирована. В этом варианте реализации, нижняя внутренняя область 55 выполнена увеличенной, а на противоположных сторонах пластины 36 помещены соответственно два набора компонентов пресс-формы в форме вставок 34а, 34b пресс-формы. Размещение компонентов 34а, 34b, 36 пресс-формы во внутренних областях 55, 65 контейнера 45 выполнено по существу с зеркальным отражением. Внутренние области 65, 55 имеют по существу одинаковый объем и каждый заполняют необходимым металлическим порошком 40, 42, обеспечивая возможность одновременного изготовления пары порошковых компактов в одном узле 26 пресс-формы.

[00029] Вариант реализации узла 26 пресс-формы, показанный на ФИГ. 7 и 8, может рассматриваться как симметричный в том смысле, что две открытые внутренние области 55, 65, которые заполняют металлическим порошком, являются по существу одинаковыми и симметричными по отношению к общей плоскости 24 симметрии. В отличие от этого, вариант реализации узла 26 пресс-формы, показанный на ФИГ. 5 и 6, может рассматриваться как квазисимметричная конфигурация, в которой металлический порошок заполняет внутренние области 55, 65, хотя и не одинаковые, но размещенные аналогично на противоположных сторонах общей плоскости 24 симметрии пластины 36. Иными словами, как и в варианте реализации, показанном на ФИГ. 5 и 6, металлический порошок вводят на обе стороны пластины 36. Поскольку внутренние области 55, 65, заполненные металлический порошком, по существу являются зеркальными отражениями друг друга, нагружение компонентов пресс-формы (особенно пластины 36) уравновешивается во время процесса компактирования, и удается избежать приложения изгибающих моментов 50, заставляющих деформироваться пластину 36. Соответственно, не происходит обратного изгибания пластины 36, которое может привести в действие силы растяжения в компакте, что может привести к растрескиванию. В некоторых вариантах реализации нежелательные остаточные силы растяжения в компакте 75 также могут быть уменьшены посредством увеличения жесткости боковых стенок 30 контейнера, а также посредством увеличения их толщины "t".

[00030] На ФИГ. 9 в общих чертах проиллюстрированы этапы способа изготовления детали 20, выполненной на основе металлического порошка и не имеющей трещин, с использованием вариантов реализации узла 26 пресс-формы, описанного выше. В начале, на этапе 52 по меньшей мере один компонент 36 пресс-формы помещают внутрь гибкого контейнера 45. Указанный компонент пресс-формы (а именно пластина 36) имеет общую плоскость 24 симметрии. На этапе 54 гибкий контейнер 45 заполняют необходимым металлическим порошком 40, 42, при этом необходимый металлический порошок помещают на обеих сторонах указанного компонента пресс-формы и, таким образом, по обе стороны общей плоскости 24 симметрии указанного компонента пресс-формы. На этапе 56 металлический порошок 40, 42 подвергают компактированию с получением неспеченного порошкового компакта 75 посредством сжатия контейнера 45 с использованием, например и без ограничения, гидростатического давления, создаваемого изостатическим прессом (не показано). На этапе 58 прекращают подвергать контейнер воздействию гидростатического давления, при этом порошковый компакт не испытывает напряжения, поскольку компоненты пресс-формы не деформируются и не совершают затем обратного изгибания. На этапе 60 узел пресс-формы разбирают, и порошковый компакт 75 удаляют из контейнера 45. В завершении на этапе 61 порошковый компакт 75 спекают с получением твердой детали 20.

[00031] Варианты реализации раскрытия могут найти потенциальное применение в различных областях, в частности в транспортной отрасли, включая, например, аэрокосмическую, судостроительную, автомобильную промышленность и иметь другие применения, где могут быть использованы металлические детали. Таким образом, со ссылкой на ФИГ. 10 и 11 варианты реализации раскрытия могут быть использованы в контексте способа 62 изготовления и обслуживания воздушного летательного аппарата, как показано на ФИГ. 10, и воздушного летательного аппарата 64, как показано на ФИГ. 11. Раскрытые варианты реализации изобретения могут быть применены, например, без ограничения, для легких металлических деталей, используемых в корпусе или других бортовых системах воздушных летательных аппаратов. Во время подготовки к изготовлению приведенный в качестве примера способ 62 может включать в себя разработку спецификации и проектирование 66 воздушного летательного аппарата 64 и материальное снабжение 68. Во время производства может иметь место изготовление 70 компонентов и сборочных узлов и интеграция 72 систем воздушного летательного аппарата 64. После этого воздушный летательный аппарат 64 может пройти через стадию сертификации и доставки 74 для ввода в эксплуатацию 76. При эксплуатации заказчиком воздушный летательный аппарат 64 подпадает под регламентное техобслуживание и текущий ремонт 78, которые также могут включать в себя модернизацию, перенастройку, переоборудование и так далее.

[00032] Каждый из процессов способа 62 может быть выполнен или осуществлен системным интегратором, третьей стороной и/или оператором (например, заказчиком). В целях настоящего описания системный интегратор может включать в себя, без ограничения, любое количество производителей воздушных летательных аппаратов и субподрядчиков по основным системам; третья сторона может включать в себя, без ограничения, любое количество продавцов, субподрядчиков и поставщиков; и оператор может представлять собой авиакомпанию, лизинговую компанию, военную организацию, обслуживающую организацию и т.д.

[00033] Как показано на ФИГ. 11, воздушный летательный аппарат 64, произведенный приведенным в качестве примера способом 62, может включать в себя корпус 80 с множеством систем в нем и внутреннюю часть 84. Примеры высокоуровневых систем включают в себя одну или более из следующих систем: движительная система 86, электрическая система 88, гидравлическая система 90 и система 92 управления условиями окружающей среды. Может быть включено любое количество других систем. Хотя показан пример, относящийся к аэрокосмической промышленности, принципы настоящего раскрытия могут применяться в других отраслях промышленности, таких как судостроительная и автомобильная промышленности.

[00034] Системы и способы, показанные в настоящем документе, могут быть использованы во время любых одного или более этапов способа 62 изготовления и обслуживания. Например, компоненты или сборочные узлы, соответствующие процессу 70 изготовления, могут быть изготовлены или произведены аналогично компонентам или сборочным узлам, изготовленным во время эксплуатации воздушного летательного аппарата 64. Также один или более вариантов реализации устройств, вариантов реализации способов или их комбинация могут быть использованы во время производственных этапов 70 и 72, например, с существенным ускорением сборки или снижением стоимости воздушного летательного аппарата 64. Аналогично, один или более вариантов реализации устройств, вариантов реализации способов или их комбинация могут быть использованы при эксплуатации воздушного летательного аппарата 64, например и без ограничения, регламентного техобслуживания и ремонта 78.

[00035] При использовании в настоящем документе выражение "по меньшей мере одно из следующего", употребляемое со списком элементов, означает, что могут быть использованы различные комбинации из одного или большего количества приведенных в списке элементов и только один из элементов, указанных в списке, может быть необходим. Например, выражение "по меньшей мере одно из следующего: элемент А, элемент В и элемент С" может включать, без ограничения, элемент А, элемент А и элемент В или элемент В. Этот пример также может включать элемент А, элемент В и элемент С или элемент В и элемент С. Элемент может представлять собой конкретный объект, вещь или категорию. Иными словами, "по меньшей мере одно из следующего" означает, что любое сочетание элементов и их количество из этого списка может быть использовано, но не все из элементов списка должны присутствовать

Кроме того, настоящее раскрытие содержит варианты реализации изобретения согласно следующим пунктам:

Пункт 1. Способ изготовления металлической детали (20) формы, близкой к заданной, включающий:

размещение по меньшей мере одного компонента (35) пресс-формы внутри гибкого контейнера (45), при этом указанный компонент пресс-формы имеет противоположные стороны и общую плоскость (24) симметрии;

заполнение контейнера (45) металлическим порошком (40, 42), включающее размещение металлического порошка (40, 42) на обеих указанных противоположных сторонах;

компактирование металлического порошка (40, 42) с получением порошкового компакта (75), включающее сжатие гибкого контейнера (45);

удаление порошкового компакта (75) из контейнера (45) и

спекание порошкового компакта (75) с получением твердой детали (20).

Пункт 2. Способ по пункту 1, в котором указанный компонент (35) пресс-формы является металлической пластиной (36), причем:

заполнение контейнера (45) включает в себя введение слоя металлического порошка (40, 42) в нижнюю внутреннюю область (55) контейнера (45), а

размещение указанного по меньшей мере одного компонента (35) пресс-формы включает в себя размещение металлической пластины (36) на указанном слое металлического порошка (40,42).

Пункт 3. Способ по пункту 2, в котором заполнение контейнера (45) включает в себя введение слоя металлического порошка (40, 42) в верхнюю внутреннюю область (65) контейнера (45) с закрытием металлической пластины (36).

Пункт 4. Способ по пунктам 1, 2 или 3, в котором металлический порошок (40, 42) представляет собой композицию в виде порошка на основе титанового сплава, полученного способом гидрирования и дегидрирования и смешивания мелких частиц с легирующими добавками.

Пункт 5. Способ по пунктам 1, 2, 3 или 4, в котором компактирование металлического порошка (40, 42) с получением порошкового компакта (75) выполняют с использованием холодного изостатического прессования.

Пункт 6. Способ получения не имеющего трещин компакта (75) металлического порошка, включающий:

заполнение гибкого контейнера (45) металлическим порошком (40, 42);

размещение по меньшей мере одного компонента (35) пресс-формы в гибком контейнере (45), включающее размещение указанного компонента (35) пресс-формы внутри металлического порошка (40, 42) таким образом, чтобы по существу предотвратить изгибание указанных компонентов (35) пресс-формы под нагрузкой; и

компактирование металлического порошка (40, 42) с получением необходимого порошкового компакта (75) посредством воздействия на гибкий контейнер (45) гидростатического давления (Р).

Пункт 7. Способ по пункту 6, в котором размещение указанного компонента (35) пресс-формы внутри металлического порошка (40, 42) включает в себя подачу металлического порошка (40, 42) на противоположные стороны указанных компонентов (35) пресс-формы.

Пункт 8. Способ по пунктам 6 или 7, в котором размещение указанного компонента (35) пресс-формы с металлическим порошком (40, 42) включает в себя размещение указанного компонента (35) пресс-формы между двумя слоями металлического порошка (40, 42).

Пункт 9. Способ по пунктам 6, 7 или 8, в котором компактирование металлического порошка (40, 42) с получением необходимого порошкового компакта (75) выполняют холодным изостатическим прессованием.

Пункт 10. Способ по пунктам 6, 7, 8 или 9, в котором размещение указанного компонента (35) пресс-формы включает в себя симметричное расположение указанного компонента (35) пресс-формы в контейнере (45).

Пункт 11. Способ получения не имеющего трещин компакта (20) металлического порошка, включающий:

изготовление по меньшей мере одного относительно жесткого компонента (35) пресс-формы;

размещение указанного компонента (35) пресс-формы в гибком контейнере (45);

введение слоя металлического порошка (40, 42) в гибкий контейнер (45) с закрытием указанного компонента (35) пресс-формы;

введение слоя относительно мягкого материала (40, 42) снизу гибкого контейнера (45) для уравновешивания нагружения указанных компонентов (35) пресс-формы во время компактирования и

компактирование металлического порошка (40, 42) с получением порошкового компакта (75) посредством воздействия на гибкий контейнер (45) гидростатического давления (Р).

Пункт 12. Способ по пункту 11, в котором введение указанного слоя относительно мягкого материала (40, 42) выполняют посредством введения металлического порошка (40, 42) в гибкий контейнер (45).

Пункт 13. Способ по пунктам 11 или 12, в котором изготовление указанного компонента (35) пресс-формы включает в себя получение совокупности симметричных зеркально отраженных признаков пресс-формы.

Пункт 14. Способ по пунктам 11, 12 или 13, в котором компактирование металлического порошка (40, 42) выполняют холодным изостатическим прессованием.

Пункт 15. Узел (26) пресс-формы для изготовления металлической детали (20) на основе порошка, содержащий:

контейнер, имеющий гибкие стенки (30), выполненные с возможностью сжатия гидростатическим давлением (Р);

по меньшей мере один относительно жесткий компонент (35) пресс-формы, расположенный в контейнере (45) для формования признаков указанных деталей (20) и имеющий первую и вторую противоположные стороны и общую плоскость (24) симметрии;

слой металлического порошка (40, 42) на первой стороне указанных компонентов (35) пресс-формы и

слой относительно мягкого материала (40, 42) на второй стороне указанных компонентов (35) пресс-формы для уравновешивания нагрузок, приложенных к указанному компоненту (35) пресс-формы в результате сжатия контейнера (45) указанным гидростатическим давлением (Р).

Пункт 16. Узел (26) пресс-формы по пункту 15, в котором относительно мягкий материал (40, 42) представляет собой металлический порошок (40, 42).

Пункт 17. Узел (26) пресс-формы по пункту 16, в котором металлический порошок (40, 42) и указанный относительно мягкий материал каждый представляют собой порошок (40, 42) титанового сплава.

Пункт 18. Узел (26) пресс-формы по пунктам 15, 16 или 17, в котором:

указанный компонент (35) пресс-формы включает в себя первую совокупность элементов (34а) на первой стороне указанных компонентов (35) пресс-формы для формования признаков первой детали (20) и

вторую совокупность элементов (34b) на второй стороне указанных компонентов (35) пресс-формы для формования признаков второй детали (20).

Пункт 19. Узел (26) пресс-формы по пункту 18, в котором первая совокупность элементов (34а) является зеркальным отражением второй совокупности элементов (34b).

Пункт 20. Узел (26) пресс-формы по пунктам 18 или 19, в котором первая и вторая совокупности элементов (34а, 34b) являются симметричными относительно общей плоскости (24) симметрии.

Описание различных иллюстративных вариантов реализации изобретения приведено в целях иллюстрации и описания и не претендует на исчерпывающий характер или ограничение вариантов реализации изобретения в той форме, в которой они были раскрыты. Многие модификации и варианты будут очевидными для специалистов в данной области техники. Кроме того, различные иллюстративные варианты реализации изобретения могут обеспечивать различные преимущества по сравнению с другими иллюстративными вариантами реализации изобретения. Вариант или варианты реализации изобретения выбраны и описаны в целях лучшего разъяснения принципов указанных вариантов реализации изобретения, их практического применения и обеспечения возможности другим специалистам в данной области техники понять представленное раскрытие различных вариантов реализации изобретения с различными модификациями, которые подходят для конкретного рассматриваемого применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВА, СИСТЕМА И СПОСОБЫ ФОРМОВАНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ И ПРЕССОВАННЫЕ ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ПРЕССОВАНИЕМ С ПОМОЩЬЮ ЭТИХ УСТРОЙСТВ И СПОСОБОВ | 2011 |

|

RU2603146C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2006 |

|

RU2449035C2 |

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕТАЛЛИЧЕСКОЙ МАТРИЦЫ | 1998 |

|

RU2147973C1 |

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СЛОИСТОГО КОМПОЗИТА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444416C2 |

| Способ производства изделий из порошков высоколегированных сплавов на основе никеля | 2015 |

|

RU2606360C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ СИЛИЦИДА НИОБИЯ NB5SI3 (ВАРИАНТЫ) | 2013 |

|

RU2511206C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

Изобретение относится к порошковой металлургии, в частности к изготовлению не имеющих трещин металлических деталей. Гибкий контейнер заполняют металлическим порошком и размещают по меньшей мере один пресс-формовочный компонент в гибком контейнере внутри металлического порошка для предотвращения изгиба указанных пресс-формовочных компонентов под нагрузкой. Пресс-формовочный компонент расположен в контейнере симметрично. Компактирование металлического порошка проводят посредством воздействия на гибкий контейнер гидростатического давления. Обеспечивается снижение или устранение внутренних напряжений, приводящих к деформации или растрескиванию компакта. 4 н. и 15 з.п. ф-лы, 11 ил.

1. Способ получения не имеющего трещин компакта металлического порошка (40, 42), включающий

заполнение гибкого контейнера (45) металлическим порошком (40, 42);

размещение по меньшей мере одного пресс-формовочного компонента (35) в гибком контейнере (45), включающее размещение указанного пресс-формовочного компонента (35) внутри металлического порошка (40, 42) таким образом, чтобы по существу предотвратить изгибание указанных пресс-формовочных компонентов (35) под нагрузкой, и по существу симметричное расположение указанного пресс-формовочного компонента (35) в контейнере (45); и

компактирование металлического порошка (40, 42) с получением необходимого порошкового компакта (75) посредством воздействия на гибкий контейнер (45) гидростатического давления (P).

2. Способ по п. 1, в котором размещение указанного пресс-формовочного компонента (35) внутри металлического порошка (40, 42) включает в себя подачу металлического порошка (40, 42) на противоположные стороны указанных пресс-формовочных компонентов (35).

3. Способ по п. 1 или 2, в котором размещение указанного пресс-формовочного компонента (35) с металлическим порошком (40, 42) включает в себя размещение указанного пресс-формовочного компонента (35) между двумя слоями металлического порошка (40, 42).

4. Способ по п. 1 или 2, в котором компактирование металлического порошка (40, 42) с получением необходимого порошкового компакта (75) выполняют холодным изостатическим прессованием.

5. Способ получения не имеющего трещин компакта металлического порошка, включающий

изготовление по меньшей мере одного относительно жесткого пресс-формовочного компонента (35);

размещение указанного пресс-формовочного компонента (35) в гибком контейнере (45);

введение слоя металлического порошка (40, 42) в гибкий контейнер (45) с закрытием указанного пресс-формовочного компонента (35);

введение слоя относительно мягкого материала (40, 42) снизу гибкого контейнера (45) для уравновешивания нагружения указанных пресс-формовочных компонентов (35) во время компактирования и

компактирование металлического порошка (40, 42) с получением порошкового компакта (75) посредством воздействия на гибкий контейнер (45) гидростатического давления (P).

6. Способ по п. 5, в котором введение указанного слоя относительно мягкого материала (40, 42) выполняют посредством введения металлического порошка (40, 42) в гибкий контейнер (45).

7. Способ по п. 5 или 6, в котором изготовление указанного пресс-формовочного компонента (35) включает в себя получение совокупности симметричных зеркально отраженных пресс-формовочных признаков.

8. Способ по п. 5 или 6, в котором компактирование металлического порошка (40, 42) выполняют холодным изостатическим прессованием.

9. Способ изготовления металлической детали (20), имеющей близкую к заданной форму, включающий получение не имеющего трещин компакта металлического порошка способом по любому из пп. 1-8, удаление порошкового компакта (75) из контейнера (45) и спекание порошкового компакта (75) с получением твердой детали (20).

10. Способ по п. 9, в котором указанный пресс-формовочный компонент (35) является металлической пластиной (36), причем

заполнение контейнера (45) включает в себя введение слоя металлического порошка (40, 42) в нижнюю внутреннюю область (55) контейнера (45), а

размещение указанного по меньшей мере одного пресс-формовочного компонента (35) включает в себя размещение металлической пластины (36) на указанном слое металлического порошка (40, 42).

11. Способ по п. 10, в котором заполнение контейнера (45) включает в себя введение слоя металлического порошка (40, 42) в верхнюю внутреннюю область (65) контейнера (45) с закрытием металлической пластины (36).

12. Способ по любому из пп. 9-11, в котором металлический порошок (40, 42) представляет собой композицию в виде порошка на основе титанового сплава, полученного способом гидрирования и дегидрирования и смешивания мелких частиц с легирующими добавками.

13. Способ по любому из пп. 9-11, в котором компактирование металлического порошка (40, 42) с получением порошкового компакта (75) выполняют с использованием холодного изостатического прессования.

14. Пресс-формовочный узел (26) для изготовления не имеющего трещин компакта металлического порошка, содержащий

контейнер (45), имеющий гибкие стенки (30), выполненные с возможностью сжатия гидростатическим давлением (P);

по меньшей мере один относительно жесткий пресс-формовочный компонент (35), расположенный в контейнере (45) для формования признаков указанных деталей (20) и имеющий первую и вторую противоположные стороны и общую плоскость (24) симметрии;

слой металлического порошка (40, 42) на первой стороне указанных пресс-формовочных компонентов (35); и

слой относительно мягкого материала (40, 42) на второй стороне указанных пресс-формовочных компонентов (35) для уравновешивания нагрузок, прикладываемых к указанному пресс-формовочному компоненту (35) в результате сжатия контейнера указанным гидростатическим давлением (P).

15. Пресс-формовочный узел (26) по п. 14, в котором относительно мягкий материал (40, 42) представляет собой металлический порошок (40, 42).

16. Пресс-формовочный узел (26) по п. 15, в котором металлический порошок (40, 42) и указанный относительно мягкий материал каждый представляют собой порошок (40, 42) титанового сплава.

17. Пресс-формовочный узел (26) по любому из пп. 14-16, в котором указанный пресс-формовочный компонент (35) включает в себя первую совокупность элементов (34a) на первой стороне указанных пресс-формовочных компонентов (35) для формования признаков первой детали (20), и

вторую совокупность элементов (34b) на второй стороне указанных пресс-формовочных компонентов (35) для формования признаков второй детали (20).

18. Пресс-формовочный узел (26) по п. 17, в котором первая совокупность элементов (34a) является зеркальным отражением второй совокупности элементов (34b).

19. Пресс-формовочный узел (26) по п. 17, в котором первая и вторая совокупности элементов (34a, 34b) являются симметричными относительно общей плоскости (24) симметрии.

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПОЛИСУЛЬФИДНЫХ ПОЛИМЕРОВ (ВАРИАНТЫ) | 2004 |

|

RU2275393C1 |

| НЕСУЩАЯ ПОВЕРХНОСТЬ САМОЛЕТА | 1925 |

|

SU4364A1 |

| Приспособление для отопления помещений при помощи вводимого в помещение потоков нагретого воздуха | 1925 |

|

SU5069A1 |

| Якорь к дирижаблю для зацепления за лед | 1928 |

|

SU15404A1 |

| СПОСОБ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ЛОПАТОК ИЗ ПОРОШКА | 1989 |

|

SU1790805A1 |

| Пресс-форма для гидростатического прессования изделий из порошков | 1982 |

|

SU1044430A1 |

| US 4673549 A, 16.06.1987. | |||

Авторы

Даты

2020-05-12—Публикация

2016-01-28—Подача