Способ относится к области различных технологических процессов, в частности к устройствам для сборки объединяемых поверхностей, и к области машиностроения, в частности к производству корпусов реактивных снарядов.

Известен способ, принятый за прототип, для сборки соединений [Патент РФ №2080233, МПК8 В23Р 11/00, МПК8 В23Р 19/00. Способ сборки подвижных соединений / В.А. Прилуцкий, И.К. Рыльцев, В.А. Кучерявченко; заявка: №94041598/02, 15.11.1994; опубл.: 27.05.1997]. Способ заключается в том, что при сборке производят измерение и анализ отклонений овальности не менее чем в четырех равномерно расположенных вдоль оси деталей поперечных сечениях. Вычисляют функции зазора между сопрягаемыми поверхностями, функции износа и время работоспособности для разных возможных сочетаний отклонений овальности по углу поворота в поперечных сечениях деталей. Наносят на детали метки и соединяют их при угловом смещении меток на угол γ. Величину угла γ определяют из условия обеспечения максимального времени работоспособности.

Недостатком способа является значительная трудоемкость подготовки комплекта деталей под сборку, связанная с необходимостью выполнения измерения и анализа величины и фазы отклонений овальности.

Известен способ сборки [Патент РФ №2207944, МПК8 В23Р 19/10. Способ наживления и сборки деталей, сопрягаемых по цилиндрическим поверхностям с гарантированным зазором, и устройство для его осуществления / Ю.З. Житников, А.Л. Симаков, М.В. Федотов; заявка: №99107989/02, 12.04.1999; опубл.: 10.07.2003]. Способ заключается в том, что соединяемую деталь закрепляют в устройстве для сборки с упругим подвесом и держателем и перемещают до касания с поверхностью базовой детали. Производят поиск отверстия базовой детали путем вращения соединяемой детали вокруг оси ее симметрии.

Недостатком способа является невозможность гарантированной сборки деталей, овальность которых в свободном состоянии превышает указанные на чертеже размерные допуски.

Задачей технического решения является обеспечение качественной сборки при использовании самоцентрирующих приспособлений для устранения возможной овальности собираемых деталей.

Способ сборки деталей в виде оболочек с размещением одной детали в внутри другой на заданную длину и заданным зазором, включающий установку и закрепление деталей на сборочном стенде с последующим неподвижным положением одной детали и осевым вставлением другой внутрь первой детали на заданную длину, причем первую деталь, являющейся охватывающей и находящейся в неподвижном положении, закрепляют по ее наружной поверхности в расположенном на сборочном стенде патроне с широкими кулачками, расточенными в диаметральный размер обжимаемой поверхности детали, а другую деталь, являющуюся охватываемой, закрепляют по ее внутренней поверхности на расположенной на сборочном стенде оправке, расточенной в диаметральный размер внутренней поверхности детали, при этом посредством пневматического давления, подаваемого на упомянутые патрон и оправку, воздействуют деформирующими силами на собираемые детали с возможностью устранения их овальности и обеспечения заданного зазора посадки деталей, а вставление охватываемой детали в охватывающую осуществляют посредством продольной подачи упомянутой оправки на заданную длину, после чего отключают упомянутые пневматическое давление и продольную подачу, а собранные детали снимают со сборочного стенда.

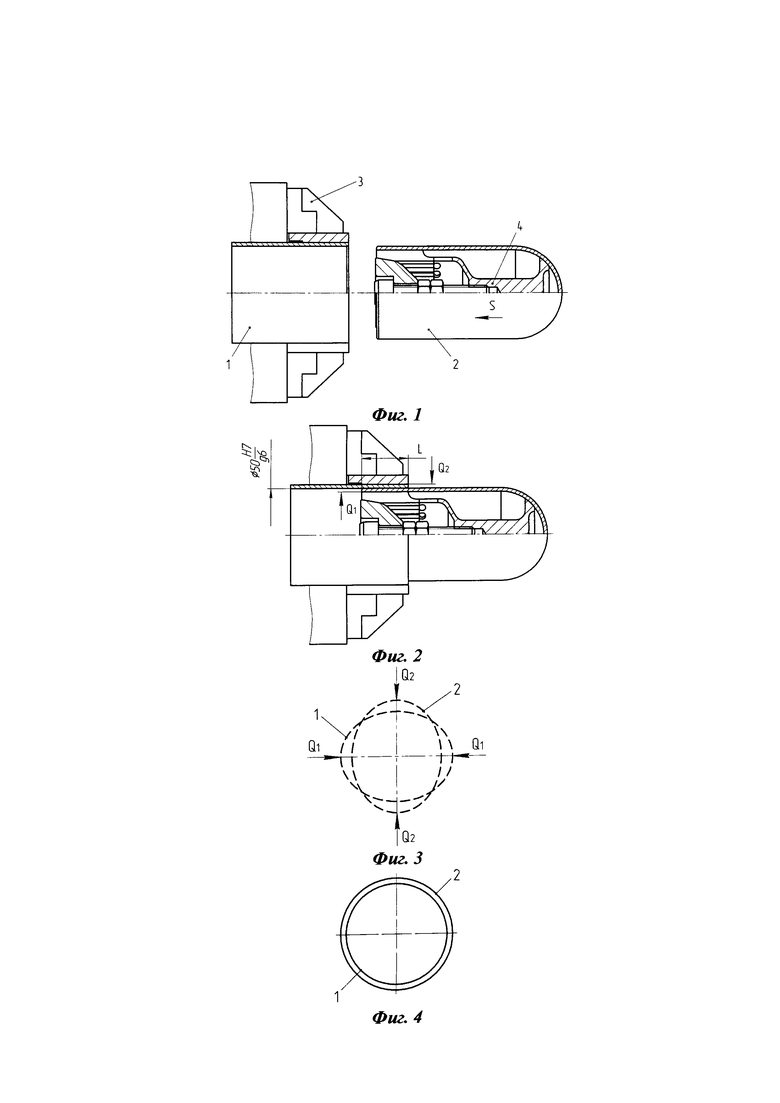

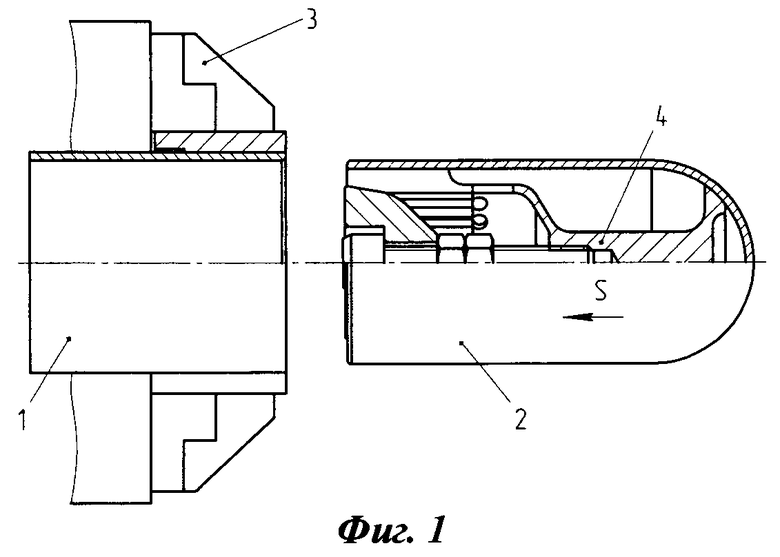

На фиг. 1, фиг. 2, фиг. 3, фиг. 4 показан способ сборки деталей в виде оболочек с гарантированным зазором. Детали 1, 2 устанавливают на специальном сборочном стенде, закрепляют пневматическим давлением на деталь 1 с наружной стороны в патроне 3 и деталь 2 с внутренней стороны в оправке 4.

Включают продольную автоматическую подачу S на сборочном стенде, на фиг. 2 деталь 1 неподвижна, а деталь 2 перемещают наружной стороной во внутрь детали 1 на заданную чертежом длину L, равной у опытного изделия 25 мм. При вхождении детали 2 в деталь 1 воздействуют пневматическими силами зажима Q1 от оправки 4 и Q2 от патрона 3 обеспечивают посадку с зазором, равную у опытного изделия ∅50 H7/g6, на фиг. 3, 4 изображено устранение овальности собираемых деталей 1, 2, достигаемой тем, что самоцентрирующие приспособления 3, 4 притачивают, согласно диаметральным размерам деталей, при последующем воздействии сил Q1 и Q2 выполняют калибрование с устранением овальности. После сборки изделия выключают подачу S, пневматическое давление на патрон 3 и оправку 4, снимают собранное изделие и отправляют на контрольную операцию.

Преимуществом предлагаемого способа является устранение овальности у собираемых деталей с гарантией необходимого зазора посадки, обеспечиваемым применением при сборке самоцентрирующих приспособлений, с помощью, оправки для охватываемой детали и патрона с широкими кулачками, расточенными в размер обжимаемой поверхности, для охватывающей детали, обеспечивающих упругое деформирование овальных деталей, что обеспечивает точность и снижение трудоемкости.

Опытно-промышленные испытания описанного способа произведены на предприятии АО «НПО «СПЛАВ» им. А.Н. Ганичева» при производстве изделий специального назначения, показав отличную стабильность результатов сборки с увеличением годных изделий с 30 до 100% при снижении трудоемкости на 75%, без расширения допусков посадки поверхностей объединяемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ ЗАГОТОВОК ДЕТАЛЕЙ ТИПА ДИСКОВ | 2010 |

|

RU2443513C1 |

| ТОКАРНЫЙ ПЛАВАЮЩИЙ ПАТРОН | 2010 |

|

RU2449862C2 |

| СПОСОБ ИНДУКЦИОННОЙ РАСПРЕССОВКИ СОЕДИНЕНИЯ ВАЛ-ВТУЛКА | 2009 |

|

RU2399474C1 |

| Способ переустановки детали с наружной резьбой в механизированный патрон | 2018 |

|

RU2680340C1 |

| Способ сборки деталей типа вал-втулка | 2015 |

|

RU2638089C2 |

| Способ получения клеевого соединения деталей | 2021 |

|

RU2751979C1 |

| УЧЕБНАЯ УСТАНОВКА ДЛЯ РАЗВИТИЯ НАВЫКОВ КОНСТРУИРОВАНИЯ ПРИ РАБОЧЕМ ПРОЕКТИРОВАНИИ | 2004 |

|

RU2239871C1 |

| Устройство для сборки комплекта деталей | 1987 |

|

SU1727975A1 |

| Способ восстановления внутренних поверхностей труб | 2023 |

|

RU2812057C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ С НАТЯГОМ ОХВАТЫВАЕМОЙ И ОХВАТЫВАЮЩЕЙ ДЕТАЛЕЙ | 1991 |

|

RU2043897C1 |

Изобретение относится к области сборочного производства и может быть использовано для сборки деталей в виде оболочек с размещением одной детали внутри другой на заданную длину и с заданным зазором. Способ включает установку и закрепление деталей на сборочном стенде с последующим неподвижным положением одной детали и осевым вставлением другой внутрь первой детали на заданную длину. При этом первую деталь, являющуюся охватывающей и находящейся в неподвижном положении, закрепляют по ее наружной поверхности в патроне с широкими кулачками, а другую деталь, являющуюся охватываемой, закрепляют по ее внутренней поверхности на оправке. Посредством пневматического давления, подаваемого на упомянутые патрон и оправку, воздействуют деформирующими силами на собираемые детали с устранением их возможной овальности и обеспечением заданного зазора посадки деталей. Использование изобретения позволяет повысить точность и качество сборки. 4 ил.

Способ сборки деталей в виде оболочек с размещением одной детали внутри другой на заданную длину и с заданным зазором, включающий установку и закрепление деталей на сборочном стенде с последующим неподвижным положением одной детали и осевым вставлением другой внутрь первой детали на заданную длину, отличающийся тем, что первую деталь, являющуюся охватывающей и находящейся в неподвижном положении, закрепляют по ее наружной поверхности в расположенном на сборочном стенде патроне с широкими кулачками, расточенными в диаметральный размер обжимаемой поверхности детали, а другую деталь, являющуюся охватываемой, закрепляют по ее внутренней поверхности на расположенной на сборочном стенде оправке, расточенной в диаметральный размер внутренней поверхности детали, при этом посредством пневматического давления, подаваемого на упомянутые патрон и оправку, воздействуют деформирующими силами на собираемые детали с возможностью устранения их овальности и обеспечения заданного зазора посадки деталей, а вставление охватываемой детали в охватывающую осуществляют посредством продольной подачи упомянутой оправки на заданную длину, после чего отключают упомянутые пневматическое давление и продольную подачу, а собранные детали снимают со сборочного стенда.

| Паяное телескопическое соединение | 1980 |

|

SU922413A1 |

| УСТРОЙСТВО ВЕСОВОЙ БАЛАНСИРОВКИ ТРУБ И СПОСОБ ИХ СОЕДИНЕНИЯ | 2007 |

|

RU2393950C2 |

| СПОСОБ ВЫРАВНИВАНИЯ КРОМОК ТРУБ В СТЫКЕ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2420686C2 |

| Способ монтажной пайки телескопических соединений | 1976 |

|

SU650756A1 |

| Способ пайки телескопических соединений | 1975 |

|

SU570464A1 |

| JP 2000000691 A, 07.01.2000 | |||

| JPH 07314187 A, 05.12.1995. | |||

Авторы

Даты

2022-12-15—Публикация

2022-04-11—Подача