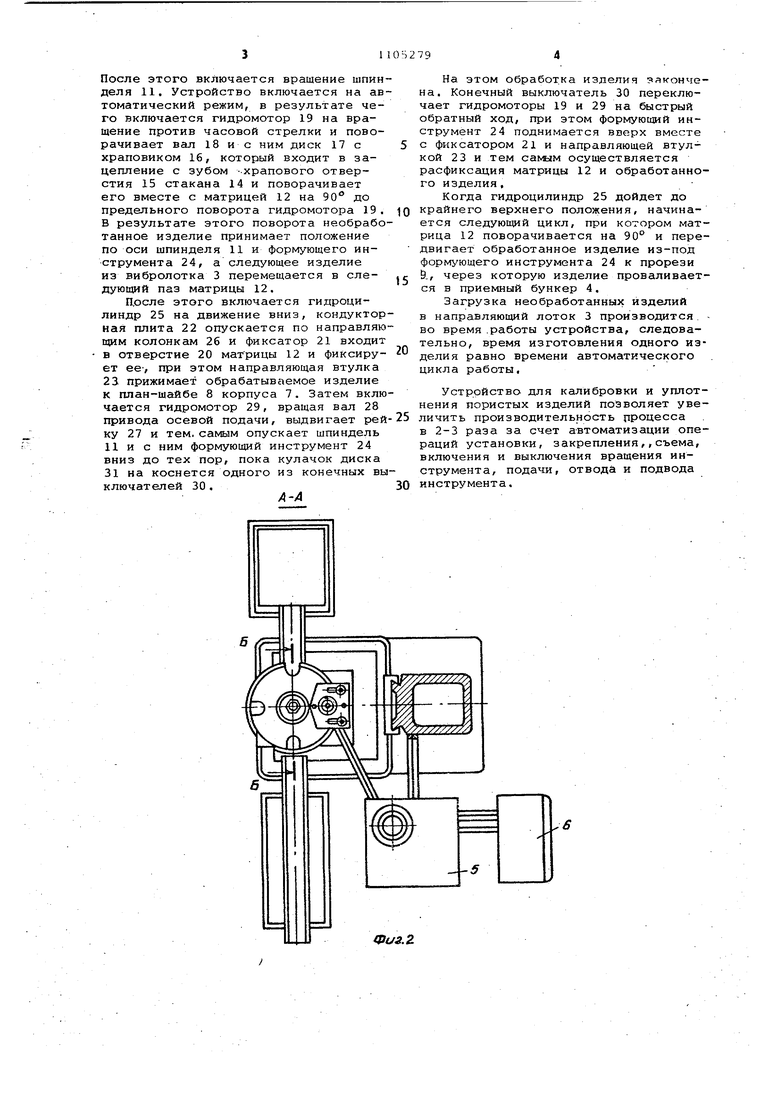

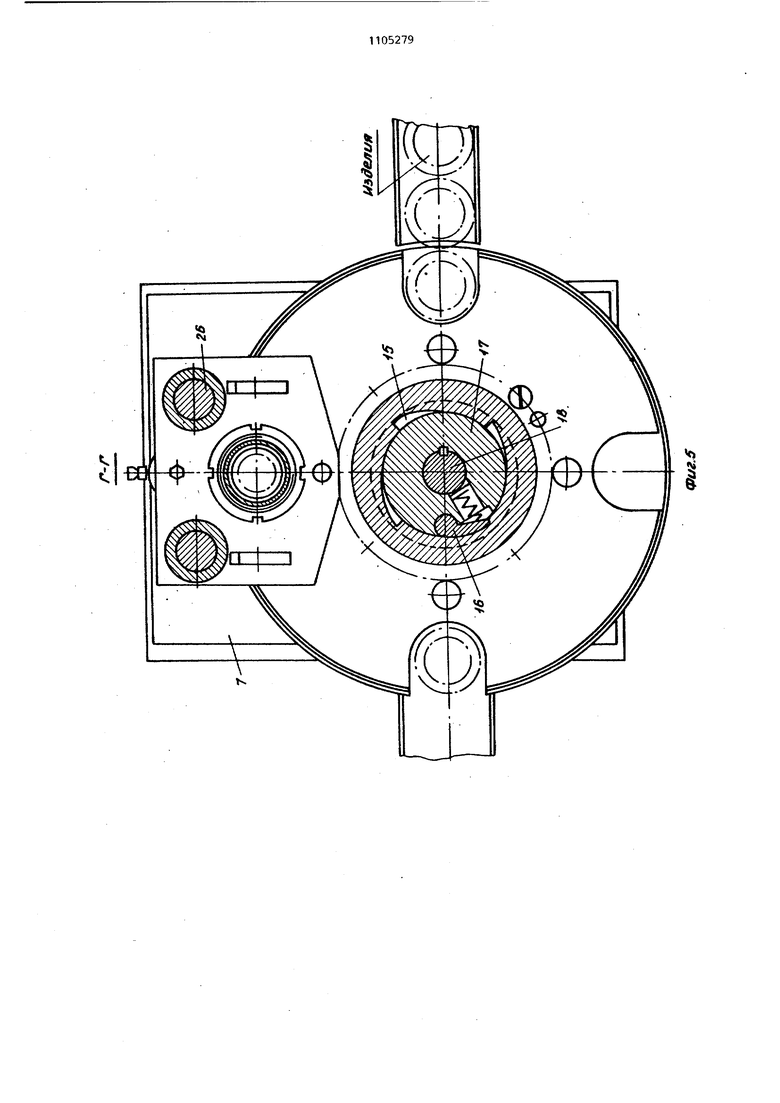

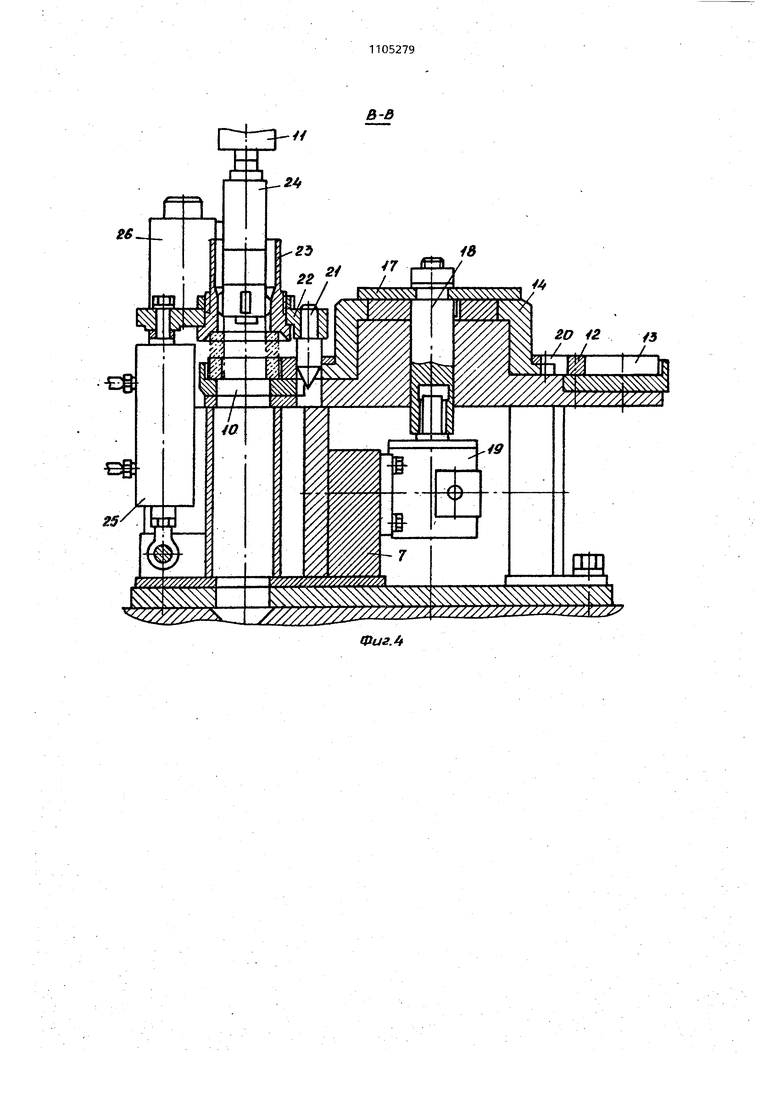

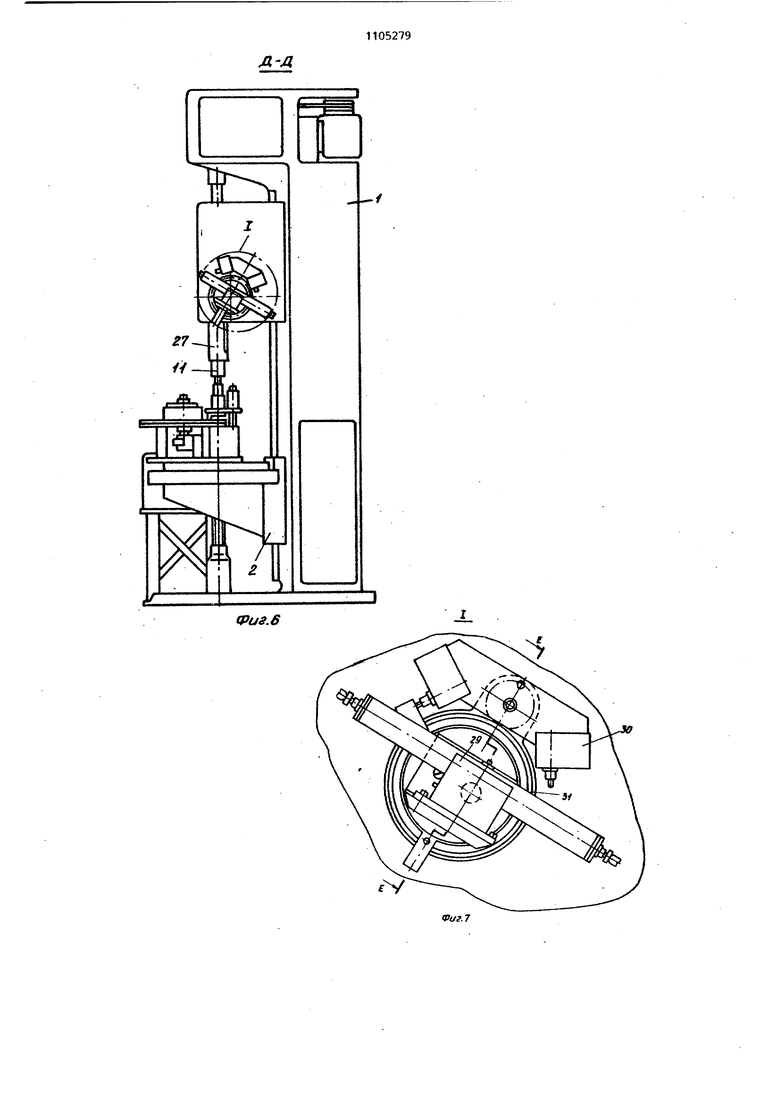

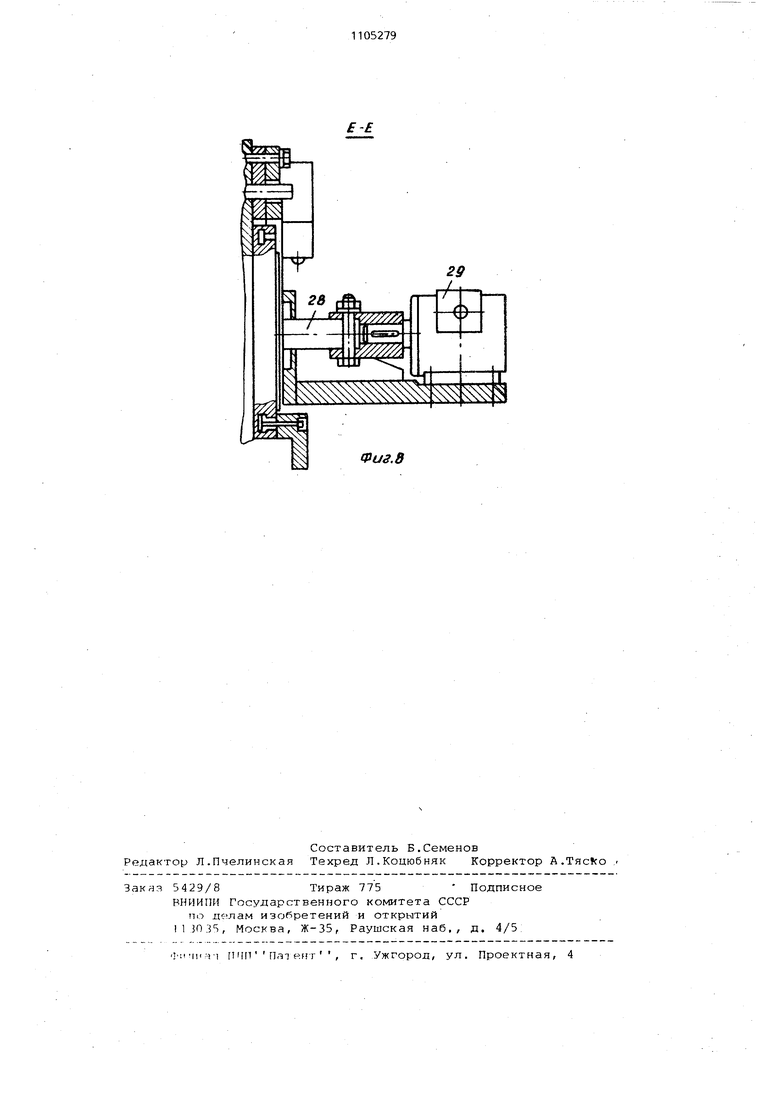

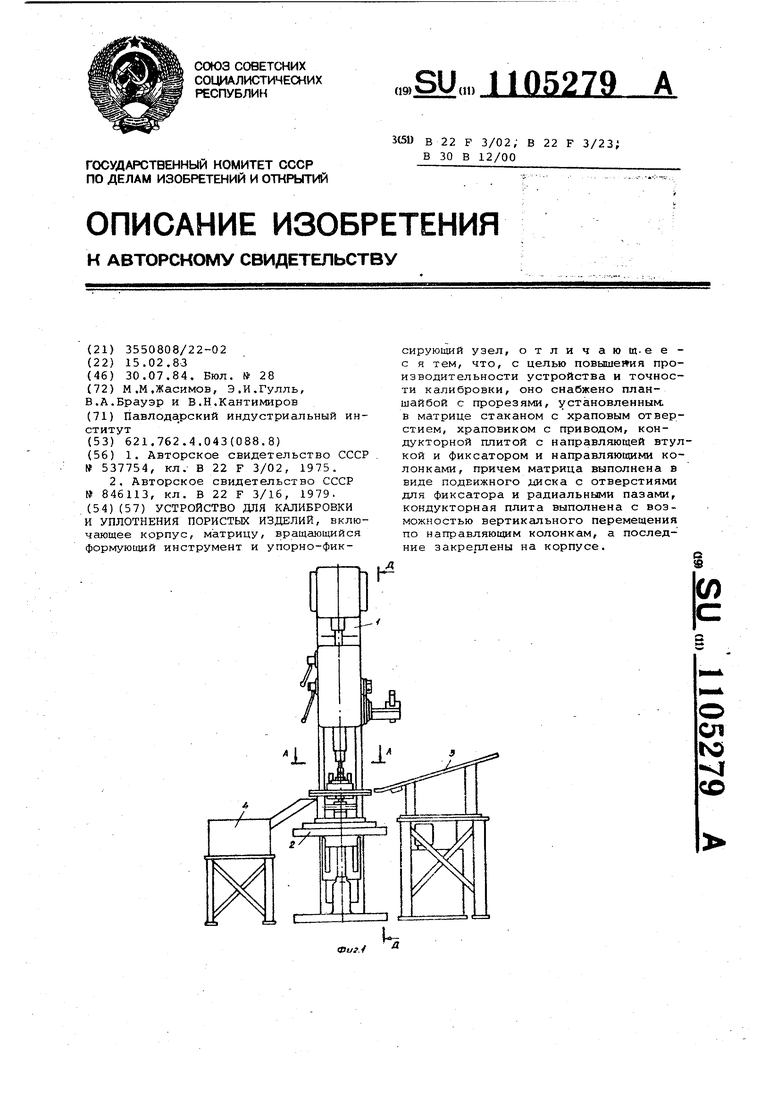

Изобретение относится к порошко вой металлургии, в частности к устройствам для калибровки и уплот нения пористых спеченых изделий. Известно устройство для уплотнения пористых изделий, включающее матрицу, снабженную упорно-фиксирую щкм и упорно-выходным узлами, и фор мующий инструмент, установленный с возможностью возвратно-поступательн го движения и выполненный в виде ко пуса с цилиндрической и конической частями l. К недостаткам данного устройства относятся низкая стойкость инструме та, необходимость снижения усилия прессования, а также низкая производительность. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для калибровки и уплотнения пористы изделий, включающее корпус, матрицу, вращающийся формующий инструмент и упорио-фиксирующий узел 21 Недостатками известного устройст являются низкая производительность связи с большими потерями на вспомо гательное время (установку заготовки, съем изделия, включение и выключение вращения инструмента, под вод и отвод инструмента и т.д.), а также низкая точность калибровки об ясняющаяся отсутствием точного и жесткого совмещения осей изделия и инструмента. Цель изобретения - повышение про изводительности устройства и точнос ти калибровки. Поставленная цель достигается те что устройство для калибровки и уплотнения пористых изделий, включающее корпус, матрицу, вращающийся форм ющий инструмент и упорно-фиксирующий узел, снабжено план-шайбой с прорезями, установленным на матрице стаканом с храповым отверстием, храповиком с приводом, кондукторной плитой с направляющей втулкой и фиксатором и направляющими ко лонками, причем матрица выполнена в виде подвижного диска с отверстия ми для фиксатора и радиальными паза ми, кондукторная плита выполнена с возможностью вертикального перемещения по направляющим колонкам, а последние закреплены на корпусе. 1; й:3ображено устройство На фиг. на фиг. 2 - разрез А-А общий вид; на фиг. 3 - разрез Б-Б н а фи г, 1; на фиг. 4 - разрез В-В на .фиг на фиг. 5 - разрез Г-Г на фиг на фиг. 6 - разрез Д-Д на фиг на фиг. 7 - узел I на на фи г. 1; фиг. 8 - разрез Е-Е на фи г, б; на фи г. 7 .. Устройство для калибровки и уплотнения пористых изделий содержит станину 1, регулируе1 ый по высоте стол 2, направляющий вибролоток 3, приемный бункер 4 (фиг, 1), станцию гидропривода 5 и электрощкаф б (фиг, 2), На столе 2 неподвижно закреплен корпус 7 с круглой планшайбой 8, снабженной прорезью S, выполненной в месте выгрузки изделий, и прорезью 10 (фиг. 4),. выполненной соосно со шпинделем 11, На план-шайбе 8 уложена матрица 12 (фиг. 3), выполненная в ниде п.одвижного плоского диска, имеющего радиальные прорези 13 для изделий, на матрице 12 закреплен с возможностью съема стакан 14, центрируемый на корпусе 7, В стакане 14 выполнено храповое отверстие 15 (фиг, 5), зубья которого входят в зацепление с храповиком 16, установленном на диске 17, ваг 1Я которого соединен с валом гиаоомотора 19 (фиг. 4), закрепленного на корпусе 7, Б устройстве применен моментный гидроцилиндр с углом поворота вала 90°, В матрице 12 выполнены отверстия 20 (фиг. 4) длй фиксатора 21, закрепленного на кондукторной плите 22 упорно-Фиксирующего узла, в который помимо этго входят закреплённая на кондукторной плите 22 направляющая втулка 23 для вращающегося формующего инструмента 24, гидроцилиндр 25 вертикального перемещения и две направляющие колонки 26, закрепленные на корпусе 7. Шпиндель 11 (фиг. б) связан с рейкой 27, вал 28 (фиг, 8) привода которой соединен с гидромотором 29, закрепленным на станине 1, Осевая подача шпинделя 11 ограничена двумя конечными выключателями 30 (фиг, 7) , становленными на станине 1 по ходу вижения кулачкового диска 31 привода подачи шпинделя 29. Предлагаемое устройство работает следующим образом. В исходном положении кондукторная плит-а 22 (фиг. 4) по направляющим колонкам 26 поднята гидроцилиндром 25 в крайнее верхнее положение и фиксатор 21 выведен из отверстия 20 матрицы 12. Формующий инструмент 24 шпинделем 11 через рейку 27 (фиг, ) осевой подачи и вал 28 привода гидромотора 29 поднят в крайнее верхнее положение до упора кулачка иска 31 (фиг. 7) в один из конечных выключателей 30. Храповик, 16 (фиг.5) тведен в крайнее положение по часоой стрелке диском 17 через вал 18 о предельного поворота гидромотора 19 (фит, 4), В направляющий вибролоток 3 за,гружают необработанные изделия, при том первое вход1- т в паз матрицы 12. После этого включается вращение шпин деля 11. Устройство включается на ав томатический режим, в результате чего включается гидромотор 19 на вращение против часовой стрелки и поворачивает вал 18 и с ним диск 17 с храповиком 16, который входит в зацепление с зубом -.храпового отверстия 15 стакана 14 и поворачивает его вместе с матрицей 12 на 90 до предельного поворота гидромотора 19. В результате этого поворота необрабо танное изделие принимает положение по оси шпинделя 11 и формующего инструмента 24, а следующее изделие из вибролотка 3 перемещается в следующий паз матрицы 12. После этого включается гидроцилиндр 25 на движение вниз, кондуктор ная плита 22 опускается по направляю щим колонкам 26 и фиксатор 21 входит в отверстие 20 матрицы 12 и фиксирует ее, при этом направляющая втулка 23 прижимает обрабатываемое изделие К план-шайбе 8 корпуса 7. Затем вклю чается гидромотор 29, вращая вал 28 привода осевой подачи, выдвигает рей ку 27 и тем. самым опускает шпиндель 11 и с ним формующий инструмент 24 вниз до тех пор, пока кулачок диска 31 на коснется одного из конечных вы ключателей 30. На этом обработка изделия закончена. Конечный выключатель 30 переключает гидромоторы 19 и 29 на быстрый обратный ход, при этом формующий инструмент 24 поднимается вверх вместе с фиксатором 21 и направляющей втулкой 23 и тем самлм осуществляется расфиксация матрицы 12 и обработанного изделия. Когда гидроцилиндр 25 дойдет до крайнего верхнего положения, начинается следуюощй цикл, при котором матрица 12 поворачивается на 90° и передвигает обработанное изделие из-под формующего инструмента 24 к прорези &., через которую изделие проваливается в приемный бункер 4. Загрузка необработанных изделий в направляющий лоток 3 производится во время .работы устройства, следовательно, время изготовления одного изделия равно времени автоматического цикла работы. Устройство для калибровки и уплотнения пористых изделий позволяет увеличить производительность процесса в 2-3 раза за счет автоматизации операций установки, закрепления,,съема, включения и выключения вращения инструмента, подачи, отвода и подвода инструмента.

Ч

г зв-в

Фиг./t

.

/V

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для глубокого сверления отверстий близко расположенных по окружности | 1975 |

|

SU562387A1 |

| Поворотно-делительное устройство | 1985 |

|

SU1284787A1 |

| Устройство для удаления пыли и стружки | 1986 |

|

SU1526953A1 |

| Устройство к токарному автоматудля СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU804212A1 |

| Устройство для изготовления кабельных наконечников | 1987 |

|

SU1480937A1 |

| Устройство для изготовления армированных стеклопластиковых изделий | 1983 |

|

SU1113263A1 |

| Устройство для фиксации костных фрагментов | 1981 |

|

SU1057024A1 |

| Устройство для вырубки изделий из листового и ленточного материалов | 1978 |

|

SU753670A1 |

| Станок для абразивной обработки ко-лЕц пОдшипНиКОВ КАчЕНия | 1979 |

|

SU837787A1 |

| Пресс для вырубки изделий излиСТОВОгО и лЕНТОчНОгО МАТЕРиАлА | 1978 |

|

SU795648A1 |

УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ И УПЛОТНЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ, включающее корпус, матрицу, вращающийся формующий инструмент и упорно-фиксирующий узел, отличают-ее с я тем, что, с целью повышения производительности устройства и точности калибровки, оно снабжено планшайбой с прорезями, установленным, в матрице стаканом с храповым отверстием, храповиком с приводом, кондукторной плитой с направляющей втулкой и фиксатором и направляющиг м колонками, причем матрица выполнена в виде подвижного диска с отверстиями для фиксатора и радиальными пазами, кондукторная плита выполнена с возможностью вертикального перемещения по направляющим колонкам, а последние закреплены на корпусе. (Л с ел to со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для формования порошка | 1975 |

|

SU537754A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для уплотнения пористыхзАгОТОВОК | 1979 |

|

SU846113A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-07-30—Публикация

1983-02-15—Подача