2. Пресс-форма по п. 1, о т л и - чающаяся тем, что, с целью обеспечения возможности прессования несимметричных изделий, она снабжена элементами для автоматического

1

Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования изделий с неравномерной толщиной стенок, преимущественно с утолщенными нижними стенками

Цель изобретения - повьщгение равномерности распределения пористости путем создания различной величины обжатия по высоте Изделия.

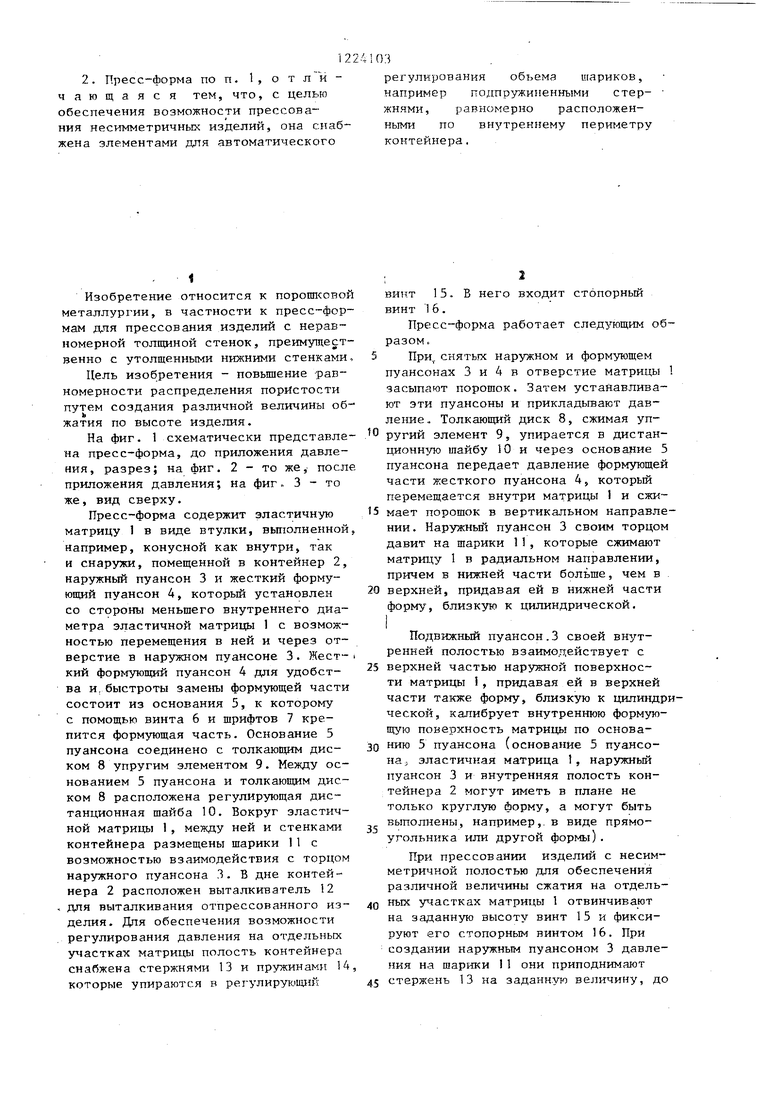

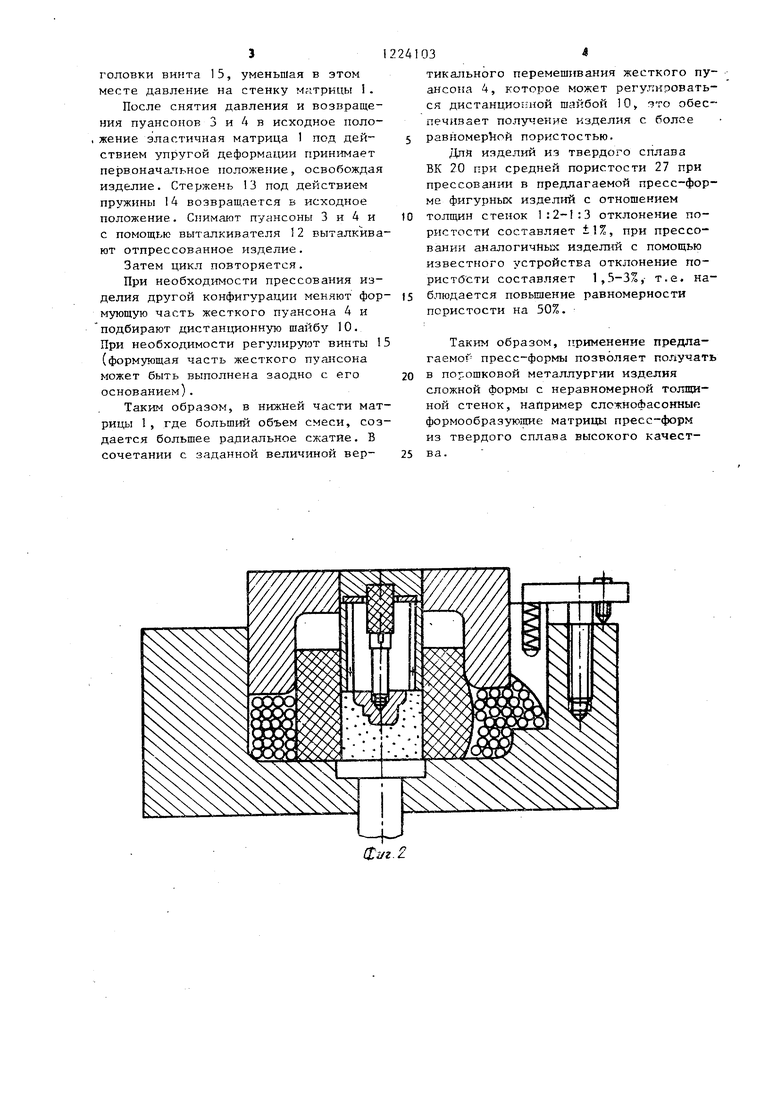

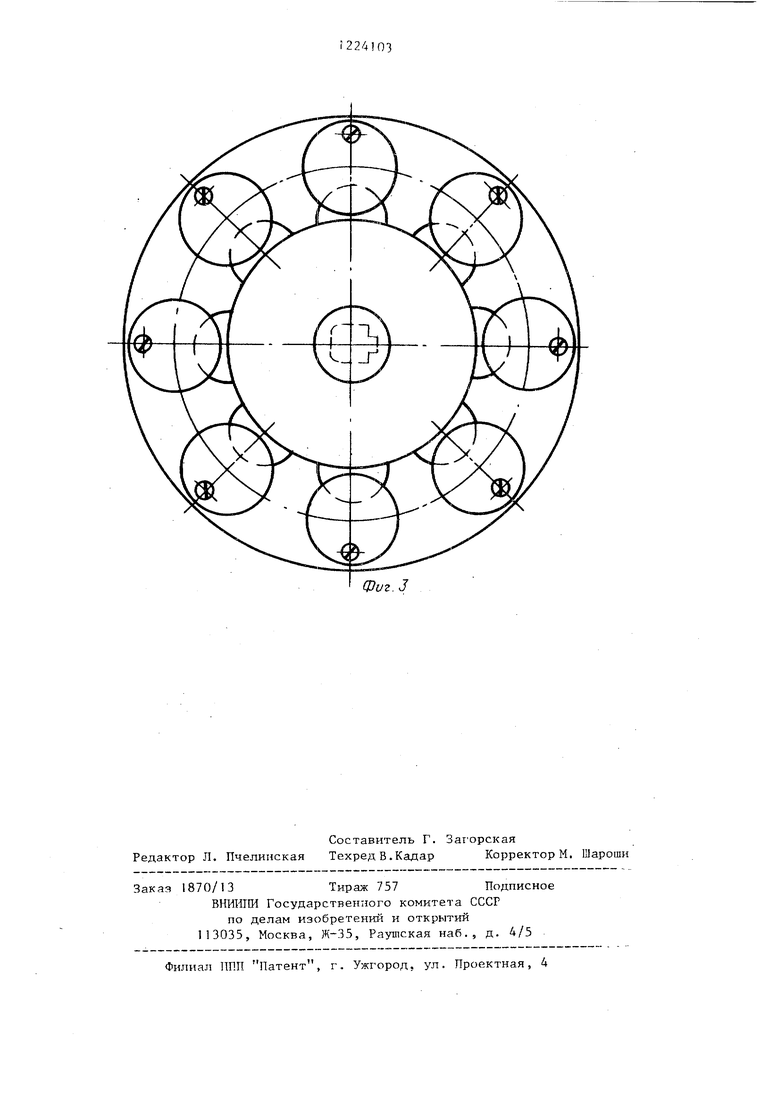

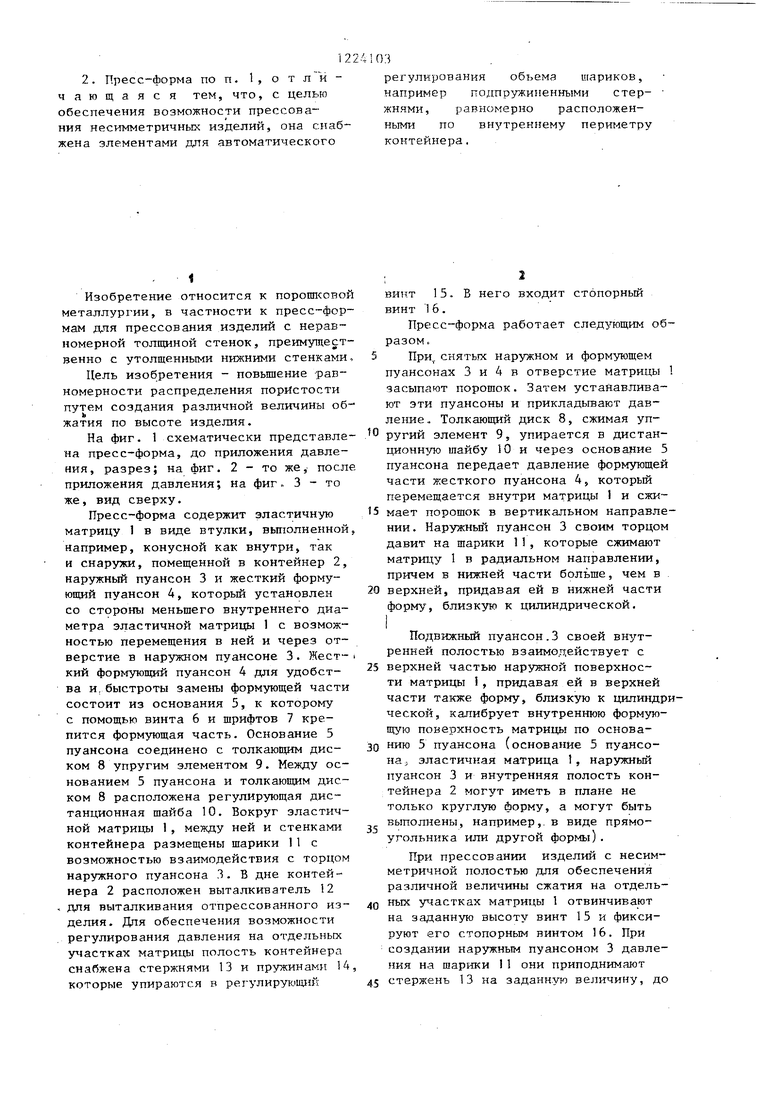

На фиг, 1 схематически представлена пресс-форма, до приложения давления, разрез; на фиг. 2 - то же,- после приложения давления; на фиг, 3 - то же, вид сверху.

Пресс-форма содержит эластичную матрицу 1 в виде втулки, вьтолненной например, конусной как внутри, так и снаружи, помещенной в контейнер 2, наружный пуансон 3 и жесткий формующий пуансон 4, которьй установлен со стороны меньшего внутреннего диаметра эластичной матрицы 1 с возможностью перемещения в ней и через отверстие в наружном пуансоне 3. Жесткий форьгующий пуансон 4 для удобства и. быстроты замены формующей части состоит из основания 5, к которому с помощью винта 6 и щрифтов 7 крепится формующая часть. Основание 5 пуансона соединено с толкающим диском 8 упругим элементом 9. Между основанием 5 пуансона и толкающим диском 8 расположена регулирующая дистанционная шайба 10. Вокруг эластичной матрицы 1, между ней и стенками контейнера размещены шарики 1I с возможностью взаимодействия с торцом наружного пуансона 3. В дне контейнера 2 расположен выталкиватель 12 для выталкивания отпрессованного изделия. Дпя обеспечения возможности регулирования давления на отдельных участках матрицы полость контейнера снабжена стержнями 13 и пружинами 14 которые упираются в регулирующий

регулирования объема шариков, например подпружиненными стержнями, равномерно расположенными по внутреннему периметру контейнера.

15. В него входит стопорный винт 16.

Пресс-форма работает следующим образом.

5 При,, снятых наружном и формующем пуансонах 3 и 4 в отверстие матрицы засыпают порошок. Затем устанавливают эти пуансоны и прикладьгаают давление.. Толкающий диск 8, сжимая уп 0 ругий элемент 9, упирается в дистанционную шайбу 10 и через основание 5 пуансона передает давление формующей части жесткого пуансона 4, который перемещается внутри матрицы 1 и сжи15 мает порошок в вертикальном направлении . Наружньп пуансон 3 своим торцом давит на шарики 11, которые сжимают матршду 1 в радиальном направлении, причем в нижней части больше, чем в

20 верхней, придавая ей в нижней части форму, близкую к цилиндрической.

Подвижный пуансон.3 своей внутренней полостью взаимодействует с

25 верхней частью наружной поверхности матрицы 1, придавая ей в верхней части также форму, близкую к цилиндрческой, калибрует внутреннюю формующую поверхность матрицы по основа30 нию 5 пуансона (основание 5 пуансона., эластичная матрица 1, наружный пуансон 3 и внутренняя полость контейнера 2 могут иметь в плане не только круглую форму, а могут быть выполнены, например,, в виде прямоугольника или другой формы).

При прессовании изделий с несимметричной полостью для обеспечения различной величины сжатия на отдель- 4Q ных участках матрицы 1 отвинчивают на заданную высоту винт 15 и фиксируют его стопорным винтом 16. При создании наружным пуансоном 3 давления на шарики 11 они приподнимают 45 стержень 13 на заданную величину, до

3

головки винта 15, уменьшая в этом месте давление на стенку матрицы 1.

После снятия давления и возвращения пуансонов 3 и 4 в исходное ноло жение эластичная матрица 1 под дай- ствием упругой деформации принимает первоначальное положение, освобожда изделие. Стержень 13 под действием пружины 14 возвращается в исходное положение. Снимают пуансоны 3 и 4 и с помощью выталкивателя 12 выталкивют отпрессованное изделие.

Затем цикл повторяется.

При необходимости прессования изделия другой конфигурации меняют фо мующую часть жесткого пуансона 4 и подбирают дистанционную шайбу 10. При необходимости регулируют винты (формующая часть жесткого пуансона может выполнена заодно с его основанием).

Таким образом, в нижней части марицы 1, где больший объем смеси, содается большее радиальное сжатие. В сочетании с заданной величиной вер-

А

тикального перемешивания жесткого пуансона 4, которое может регуггировать- ся дистанциов ной шайбой 10 это обеспечивает получение изделия с более равномерной пористостью.

Для изделий из твердого сплава ВК 20 при средней пористости 27 при прессовании в предлагаемой пресс-форме фигурных изделий с отношением толщин стенок 1:2-1:3 отклонение пористости составляет tl%, при прессовании аналогичных издешта с помощью известного устройства отклонение по- ристбсти составляет 1,5-3%,- т.е. наблюдается повышение равномерности пористости на 50%.

Таким образом, применение предлагаемое пресс-формы позволяет получать в порошковой металлургии изделия сложной формы с неравномерной толпда- ной стенок, например сложнофасонные формообразующие матрицы пресс-форм из твердого сплава высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования тиглей из порошка | 1982 |

|

SU1052334A1 |

| Устройство для прессования трубчатых изделий из порошка | 1986 |

|

SU1342595A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ТРУБ | 2004 |

|

RU2275981C2 |

| Пресс-форма для изостатического прессования изделий из порошкообразных материалов | 1980 |

|

SU912502A1 |

| Пресс-форма для прессования полых изделий с буртиками на концах | 1990 |

|

SU1784458A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ СТУПЕНЧАТОЙ ФОРМЫ ИЗ ТРУБЧАТОЙ ЗАГОТОВКИ ЦЕЛЛЮЛОЗНО-ПИРОКСИЛИНОВОГО ПОЛОТНА, ПРОПИТАННОГО ТРОТИЛОМ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126321C1 |

| Устройство для гидростатического прессования полых длинномерных изделий из порошков | 1990 |

|

SU1770084A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1987 |

|

SU1478588A1 |

| Устройство для прессования изделий из порошков | 1989 |

|

SU1734949A1 |

Фиг.З

Составитель Г. Загорская Редактор Л. Пчелииская Техред В.КадарКорректор М.

г- - - ---«--- -- - -

Заказ 1870/13Тираж 757Подписное

ВНИИТШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП

Ш Патент, г. Ужгород, ул. Проектная, 4

| Пресс-форма для прессования изделийиз МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU827267A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пресс-форма для прессования изделий из порошка | 1978 |

|

SU728997A1 |

Авторы

Даты

1986-04-15—Публикация

1984-07-03—Подача