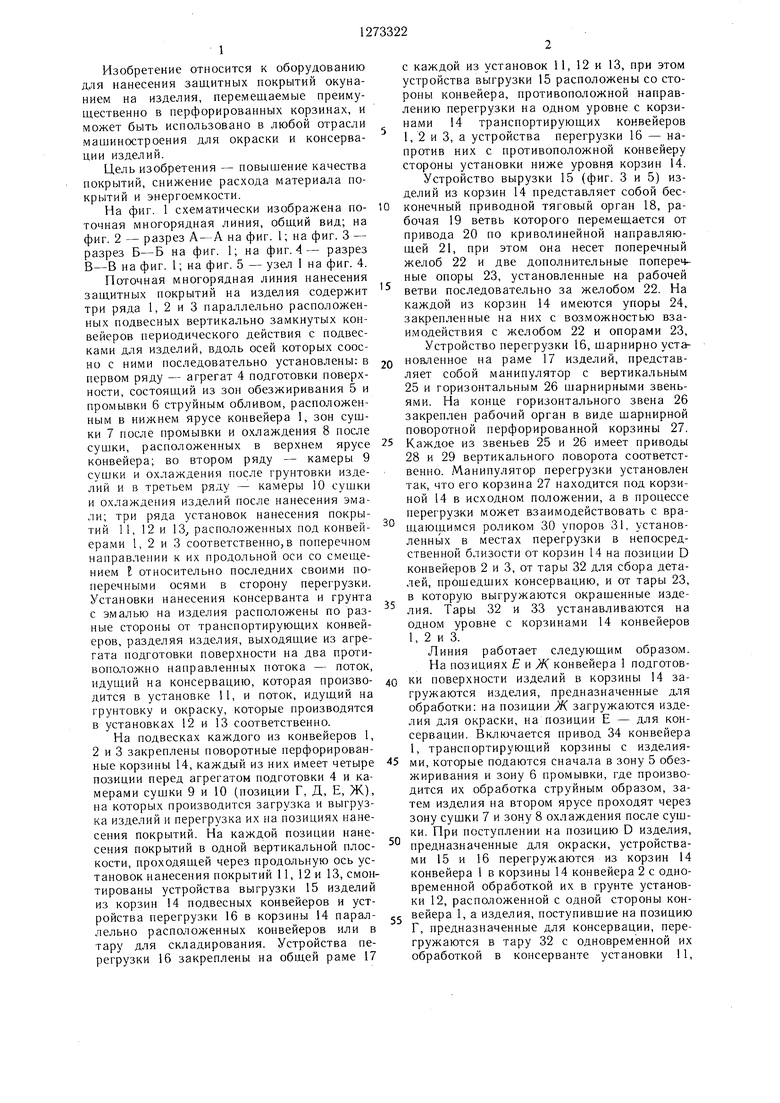

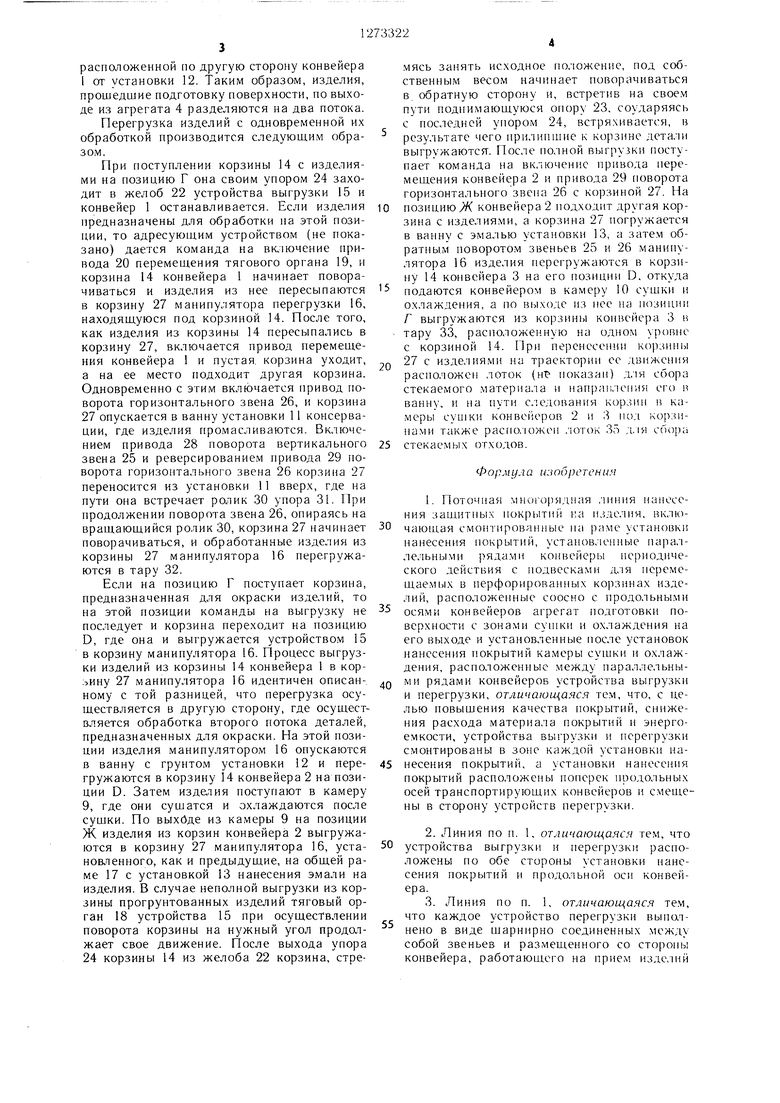

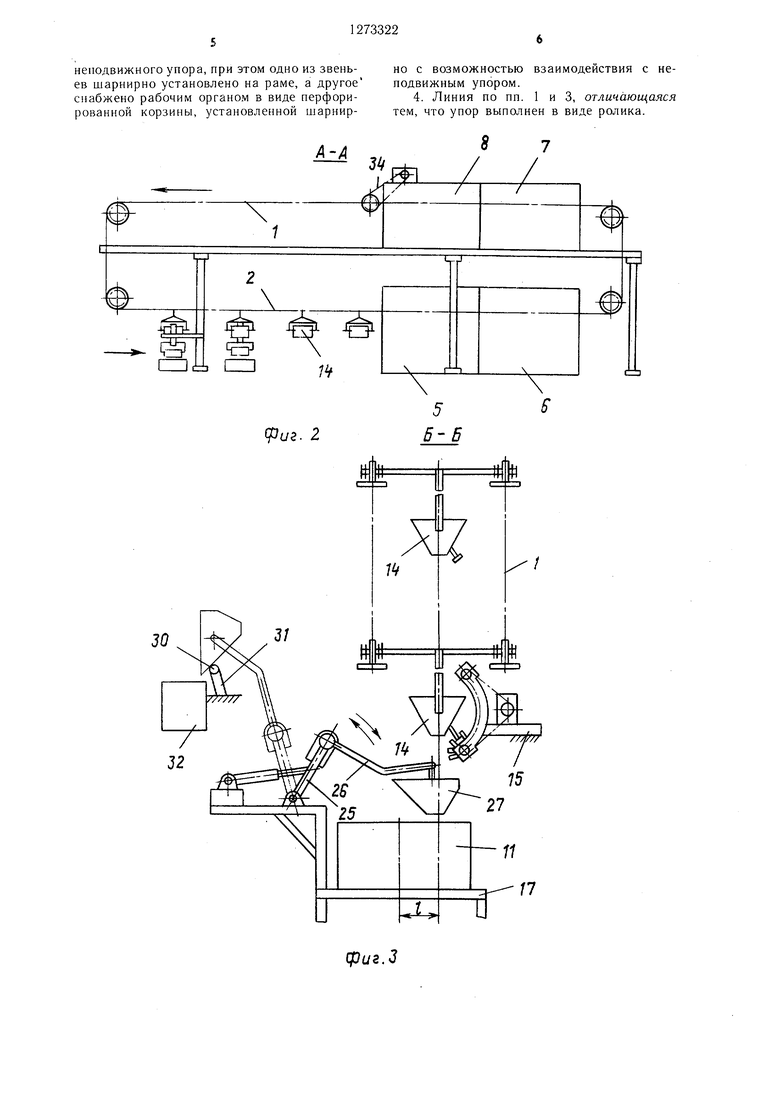

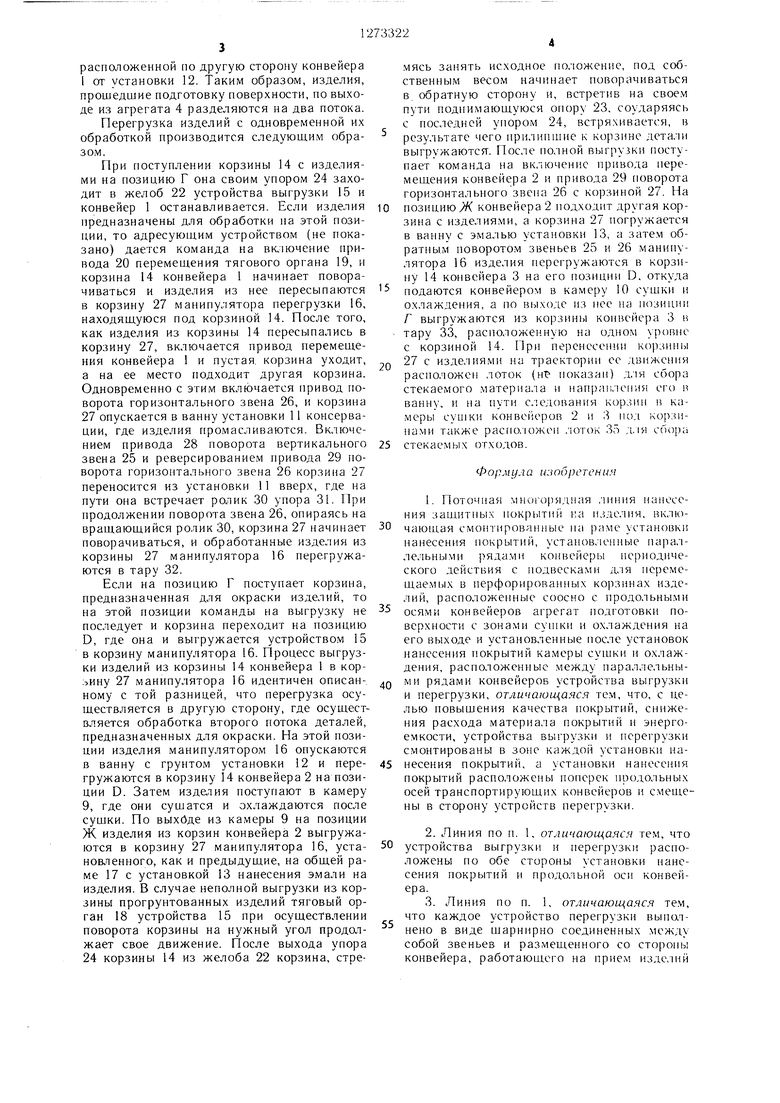

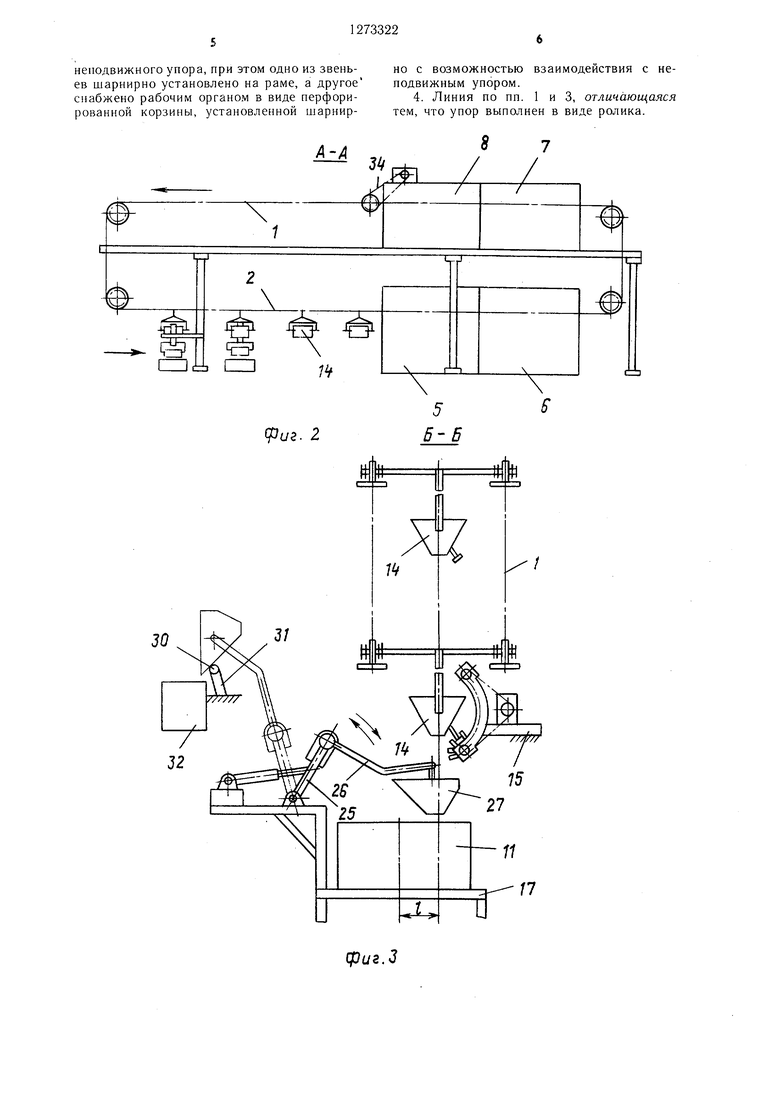

Изобретение относится к оборудованию для нанесения защитных покрытий окунанием на изделия, перемещаемые преимущественно в перфорированных корзинах, и может быть использовано в любой отрасли машиностроения для окраски и консервации изделий. Цель изобретения - повышение качества покрытий, снижение расхода материала покрытий и энергоемкости. На фиг. 1 схематически изображена поточная многорядная линия, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4- разрез В-В на фиг. 1; на фиг. 5 - узел 1 на фиг. 4. Поточная многорядная линия нанесения защитных покрытий на изделия содержит три ряда 1, 2 и 3 параллельно расположенных подвесных вертикально замкнутых конвейеров периодического действия с подвесками для изделий, вдоль осей которых соосно с ними последовательно установлены: в первом ряду - агрегат 4 подготовки поверхности, состоящий из зон обезжиривания 5 и промывки 6 струйным обливом, расположенным в нижнем ярусе конвейера 1, зон сущки 7 после промывки и охлаждения 8 после сушки, расположенных в верхнем ярусе конвейера; во втором ряду - камеры 9 сушки и охлаждения после грунтовки изделий и в третьем ряду - камеры 10 сушки и охлаждения изделий после нанесения эмали; три ряда установок нанесения покрытий 11, 12 и 13 расположенных под конвейерами 1, 2 и 3 соответственно,в поперечном направлении к их продольной оси со смещением Е относительно последних своими поперечными осями в сторону перегрузки. Установки нанесения консерванта и грунта с эмалью на изделия расположены по разные стороны от транспортирующих конвейеров, разделяя изделия, выходящие из агрегата подготовки поверхности на два противоположно направленных потока - поток, идущий на консервацию, которая производится в установке 11, и поток, идущий на грунтовку и окраску, которые производятся в установках 12 и 13 соответственно. На подвесках каждого из конвейеров 1, 2 и 3 закреплены поворотные перфорированные корзины 14, каждый из них имеет четыре позиции перед агрегатом подготовки 4 и камерами сущки 9 и 10 (позиции Г, Д, Е, Ж), на которых производится загрузка и выгрузка изделий и перегрузка их на позициях нанесения покрытий. На каждой позиции нанесения покрытий в одной вертикальной плоскости, проходящей через продольную ось установок нанесения покрытий 11, 12 и 13, смонтированы устройства выгрузки 15 изделий из корзин 14 подвесных конвейеров и устройства перегрузки 16 в корзины 14 параллельно расположенных конвейеров или в тару для складирования. Устройства перегрузки 16 закреплены на общей раме 17 с каждой из установок 11, 12 и 13, при этом устройства выгрузки 15 расположены со стороны конвейера, противоположной направлению перегрузки на одном уровне с корзинами 14 транспортирующих конвейеров 1, 2 и 3, а устройства перегрузки 16 - напротив них с противоположной конвейеру стороны установки ниже уровня корзин 14. Устройство вырузки 15 (фиг. 3 и 5) изделий из корзин 14 представляет собой бесконечный приводной тяговый орган 18, рабочая 19 ветвь которого перемещается от привода 20 по криволинейной направляющей 21, при этом она несет поперечный желоб 22 и две дополнительные поперечные опоры 23, установленные на рабочей ветви последовательно за желобом 22. На каждой из корзин 14 имеются упоры 24, закрепленные на них с возможностью взаимодействия с желобом 22 и опорами 23, Устройство перегрузки 16, щарнирно установ тенное на раме 17 изделий, представляет собой манипулятор с вертикальным 25 и горизонтальным 26 шарнирными звеньями. На конце горизонтального звена 26 закреплен рабочий орган в виде шарнирной поворотной перфорированной корзины 27. Каждое из звеньев 25 и 26 имеет приводы 28 и 29 вертикального поворота соответственно. Манипулятор перегрузки установлен так, что его корзина 27 находится под корзиной 14 в исходном положении, а в процессе перегрузки может взаимодействовать с вращающимся роликом 30 упоров 31, установленнь1х в местах перегрузки в непосредственной близости от корзин 14 на позиции D конвейеров 2 и 3, от тары 32 для сбора деталей, прощедщих консервацию, и от тары 23, в которую выгружаются окрашенные издеЛИЯ. Тары 32 и 33 устанавливаются на одном уровне с корзинами 14 конвейеров 1, 2 и 3. Линия работает следующим образом. На позициях и Ж конвейера 1 подготовки поверхности изделий в корзины 14 загружаются изделия, предназначенные для обработки: на позиции Ж загружаются изделия для окраски, на позиции Е - для консервации. Включается привод 34 конвейера 1, транспортирующий корзины с изделиями, которые подаются сначала в зону 5 обезжиривания и зону 6 промывки, где производится их обработка струйным образом, затем издепия на втором ярусе проходят через зону сущки 7 и зону 8 охлаждения после сушки. При поступлении на позицию D изделия, предназначенные для окраски, устройствами 15 и 16 перегружаются из корзин 14 конвейера 1 в корзины 14 конвейера 2 с одновременной обработкой их в грунте установки 12, расположенной с одной стороны конвейера 1, а изделия, поступившие на позицию Г, предназначенные для консервации, перегружаются в тару 32 с одновременной их обработкой в консерванте установки 11,

расположенной по другую сторону конвейера I от установки 12. Таким образом, изделия, прошедшие подготовку поверхности, по выходе из агрегата 4 разделяются на два потока.

Перегрузка изделий с одновременной их обработкой производится следуюш,им образом.

При поступлении корзины 14 с изделиями на позицию Г она своим упором 24 заходит в желоб 22 устройства выгрузки 15 и конвейер 1 останавливается. Если изделия предназначены для обработки на этой позиции, то адресуюшим устройством (не показано) дается команда на включение привода 20 перемешения тягового органа 19, и корзина 14 конвейера 1 начинает поворачиваться и изделия из нее пересыпаются в корзину 27 манипулятора перегрузки 16, находящуюся под корзиной 14. После того, как изделия из корзины 14 пересыпались в корзину 27, включается привод перемешения конвейера 1 и пустая, корзина уходит, а на ее место подходит другая корзина. Одновременно с этим включается привод поворота горизонтального звена 26, и корзина 27 опускается в ванну установки 11 консервации, где изделия промаслиЕваются. Включением привода 28 поворота вертикального звена 25 и реверсированием привода 29 FIOворота горизонтального звена 26 корзина 27 переносится из установки 11 вверх, где на пути она встречает ролик 30 упора 31. При продолжении поворота звена 26, опираясь на врашающийся ролик 30, корзина 27 начинает поворачиваться, и обработанные изделия из корзины 27 манипулятора 16 перегружаются в тару 32.

Если на позицию Г поступает корзина, предназначенная для окраски изделий, то на этой позиции команды на выгрузку не последует и корзина переходит на позицию D, где она и выгружается устройством 15 в корзину манипулятора 16. Процесс выгрузки изделий из корзины 14 конвейера 1 в кор:эину 27 манипулятора 16 идентичен описанному с той разницей, что перегрузка осуществляется в другую сторону, где осуществляется обработка второго потока деталей, предназначенных для окраски. На этой позиции изделия манипулятором 16 опускаются в ванну с грунтом установки 12 и перегружаются в корзину 14 конвейера 2 на позиции D. Затем поступают в камеру 9, где они сушатся и охлаждаются посте сушки. По выхбде из камеры 9 на позиции Ж изделия из корзин конвейера 2 выгружаются в корзину 27 манипулятора 16, устаноапенпого, как и предыдущие, на общей раме 17 с установкой 13 нанесения эмали на изделия. В случае неполной выгрузки из корзины прогрунтованных изделий тяговый орган 18 устройства 15 при осуществлении поворота корзины на нужный угол продолжает свое движение. После выхода упора 24 корзины 14 из желоба 22 корзина, стремясь занять исходное по.южение, под собственным весом начинает поворачиваться в. обратную сторону и, встретив на своем пути подпимающуюся опору 23. соударяясь с последней упором 24, встряхивается, в результате чего прилипшие к корзине детали выгружаются. После полной выгрузки поступает команда на включение привода перемешения конвейера 2 и привода 29 поворота горизонтального звена 26 с корзиной 27. Па

позицию Ж конвейера 2 подходит другая корзина с изделиями, а корзина 27 погружается в ванну с эмалью установки 13, а затем обратным поворотом звеньев 25 и 26 манипулятора 16 изделия перегружаются в корзину 14 конвейера 3 на его позиции D, откуда

подаются конвейером в камеру 10 сушки и охлаждения, а по выходе из пее на позиции Г выгружаются из корзинь конвейера 3 н тару 33, расположенную на одном уровне с корзиной 14. При nepeneceiuin корзины

27 с изделиями на траектории ее движения распо.чожеп лоток (Ht ноказан) д,1я сбора стекаемого .материала и направления его i ванну, и на пути следования корзин п камеры сушки конвейеров 2 и 3 под )зинами также распо.южен .юток 35 д. 1Я спора

стекаемых отходов.

Формула изобретения

1.Поточная многорядмая лпния нанесения защитных покрытпГ) на пзде.чия, включающая смонтированные па раме установк нанесения покрытий, установленные параллельными рядами конвейеры периодического действия с нодвеска.мн д.чя неремешае.мых в перфорированных корзинах изделий, расположепные сооено с продольны.ми осями конвейеров агрегат подготовки поверхности с зонами cyniKH и охлаждения на его выходе и установленные после установок нанесения покрытий камеры сушки и охлаждения, расположенные .между параллельныQ ми рядами конвейеров устройства выгрузки и перегрузки, отличающаяся те.м, что, с целью повышения качества покрытий, снижения расхода материала покрытий и энергоемкости, устройства выгрузки и перегрузки с.монтированы в зоне каждой установки на5 несения покрытий, а установки нанесения покрытий расположены поперек продольных осей транспортирующих конвейеров и смещены в сторону устройств перегрузки.

2.Линия по п. 1. отличающаяся тем, что 0 устройства выгрузки и перегрузки расположены по обе стороны установки нанесения покрытий и продольной оси конвейера.

3.Линия по п. 1, отличающаяся те.м, что каждое устройство перегрузки вьпюлнено в виде шарнпрно соединенных между собой звеньев и размещенного со стороны конвейера, работаюшего на прием изделий

неподвижного упора, при этом одно из звеньев шарнирно установлено на раме, а другое снабжено рабочим органом в виде перфорированной корзины, установленной шарнирА-А

но с возможностью взаимодействия с неподвижным упором.

4. Линия по пп. 1 и 3, отличающаяся тем, что упор выполнен в виде ролика.

97

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для нанесения многослойных покрытий на мелкие изделия насыпью | 1981 |

|

SU957988A1 |

| КОМПЛЕКС ДЛЯ ОЧИСТКИ ДЕТАЛЕЙ | 1992 |

|

RU2053032C1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1985 |

|

SU1258622A1 |

| Устройство для окрашивания мелких изделий насыпью | 1984 |

|

SU1297933A1 |

| АГРЕГАТ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ В ВАННАХ | 1991 |

|

RU2022893C1 |

| Линия для горячего алюминирования | 1981 |

|

SU985134A1 |

| Поточная линия для нанесения покрытий на изделия | 1991 |

|

SU1811913A1 |

| Транспорт автоматической линии | 1989 |

|

SU1791098A1 |

| Сушильная установка для мелких изделий | 1987 |

|

SU1513354A1 |

| Автоматическая линия для печати и нанесения покрытий на изделия типа кнопок | 1990 |

|

SU1778014A1 |

cnii cizi

/v

(раг. 2

5 Б-В

фиг.З

| Линия нанесения защитных покрытий | 1982 |

|

SU1082717A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Конвейерный агрегат для мойкии КОНСЕРВАции | 1976 |

|

SU831691A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-11-30—Публикация

1985-07-30—Подача