Паз кулачка выполнен с подъемным участком в зоне зажима и опускным участком в зоне разжима. Деталь пердается между конвейерами 24,25, С ковейера 25 деталь подхватьюается Э 8 обода 6 при включении ПП 10. Деталь упирается в Э 9 обода 5 и ободья 5 и 6 перемещаются совместно в Э 8,9

При переходе детали через вертикальную ось симметрии ПП 10 отключается и обод 6 останавливается, а обод 5 с деталью опускается и Э 8,9 раскрываются с Деталь опускается на конвейер 24, при этом ролик перемещает кулачок вдоль оси 2 и действие пружины на ФМ прекращается. 8 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажимной кулачок | 1975 |

|

SU564926A1 |

| Поворотно-делительный стол | 1984 |

|

SU1227422A2 |

| СПОСОБ ПОЛНОЙ МЕТАЛЛИЗАЦИИ ДЕТАЛИ В ДЕРЖАТЕЛЕ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И МЕХАНИЗМ ПЕРЕДАЧИ ДЕТАЛИ С ОДНОГО КОНВЕЙЕРА НА ДРУГОЙ | 1991 |

|

RU2091179C1 |

| Автомат для выполнения технологических операций с деталями типа колец подшипников | 1978 |

|

SU899330A1 |

| Загрузочно-разгрузочное устройство | 1991 |

|

SU1830299A1 |

| Металлорежущий станок для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1092011A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТАНОВКИ ДЕТАЛЕЙ | 1971 |

|

SU312733A1 |

| Дробеметный аппарат | 1982 |

|

SU1060449A1 |

| Захват манипулятора | 1987 |

|

SU1537523A1 |

Изобретение относится к конвейерному машиностроению и позволяет расширить технологические возможности путем совмещения процессов поворота детали и передачи ее на расположенные под различными углами конвейеры. Устройство содержит смонтированные на оси 2 поворотный рычаг с захватом, фрикционную муфту (ФМ), кулачок с пазом для размещения ролика, расположенную между ФМ и кулачком пружину и привод поворота (ПП) 10. Поворотный рычаг выполнен в виде двух подвижно установленных один относительно другого незамкнутых ободьев 5,6. Обод 5 связан с ФМ и роликом, а обод 6 - с ПП 10. Захват выполнен в виде двух зажимных элементов (Э) 8,9, установленных соответственно на противоположных торцах ободьев 6,5. Паз кулачка выполнен с подъемным участком в зоне зажима и опускным участком в зоне разжима. Деталь передается между конвейерами 24,25. С конвейера 25 деталь подхватывается Э 8 обода 6 при включении ПП 10. Деталь упирается в Э 9 обода 5 и ободья 5 и 6 перемещаются совместно в Э 8,9. При переходе детали через вертикальную ось симметрии ПП 10 отключается и обод 6 останавливается, а обод 5 с деталью опускается и Э 8,9 раскрываются. Деталь опускается на конвейер 24, при этом ролик перемещает кулачок вдоль оси 2 и действие пружины на ФМ прекращается. 8 ил.

Изобретение относится к машиностроению и может быть использовано в транспортных системах механизирован- и автоматических линий обработки, г|де необходима передача изделия с одного конвейера транспортной системы на второй и переворот изделия на 180° , например в линиях механизированной обработки тормозных барабанов, ступиц Щасси автомобилей и других деталей И узлов.

Целью изобретения является расширение технологических возможностей путем совмещения процесса поворота

етали с передачей его на располоенные под различными углами конвейе-

ы.

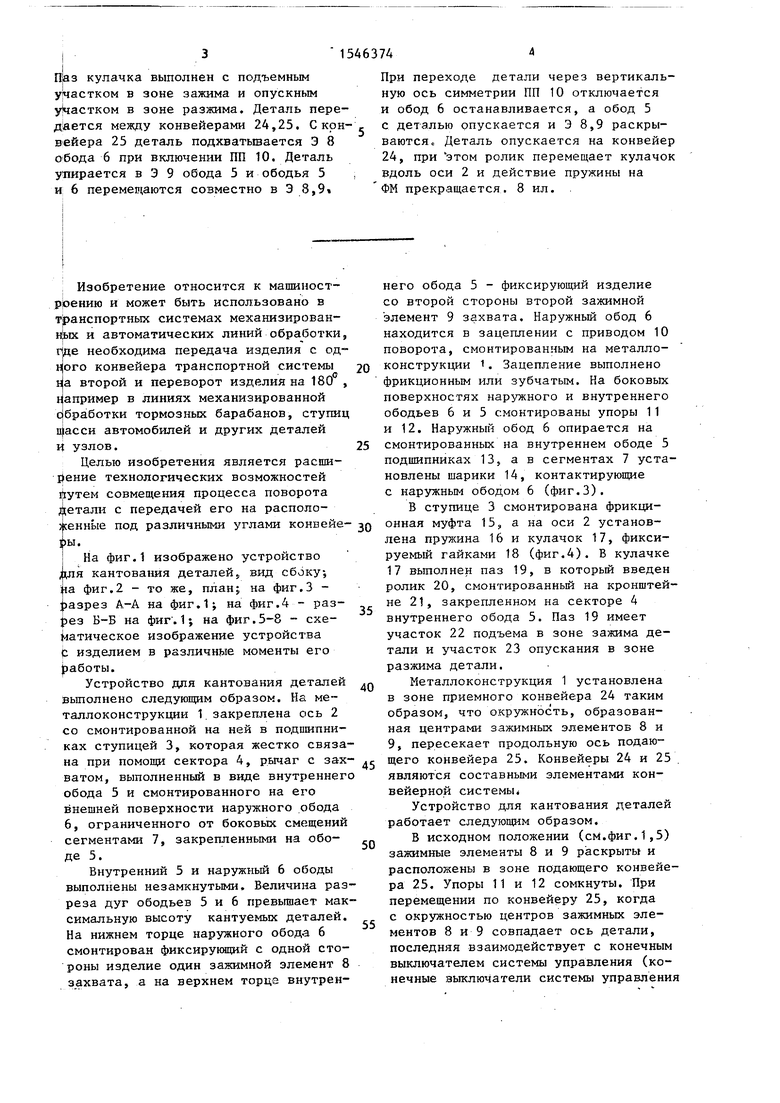

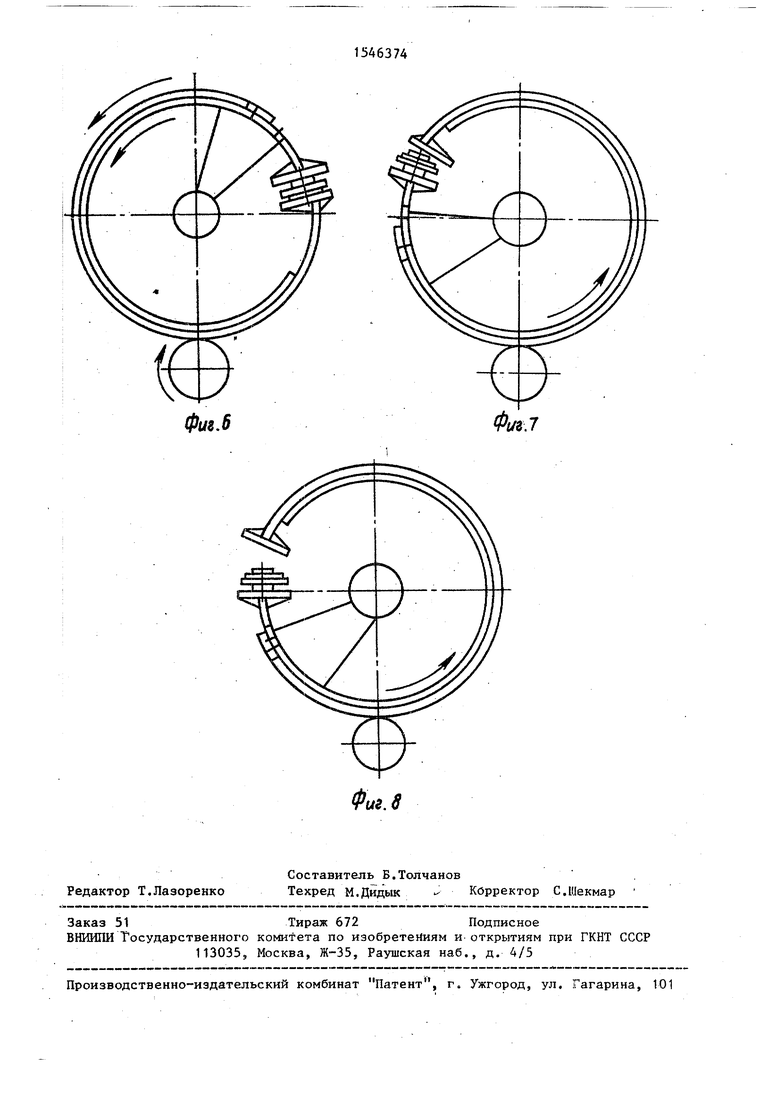

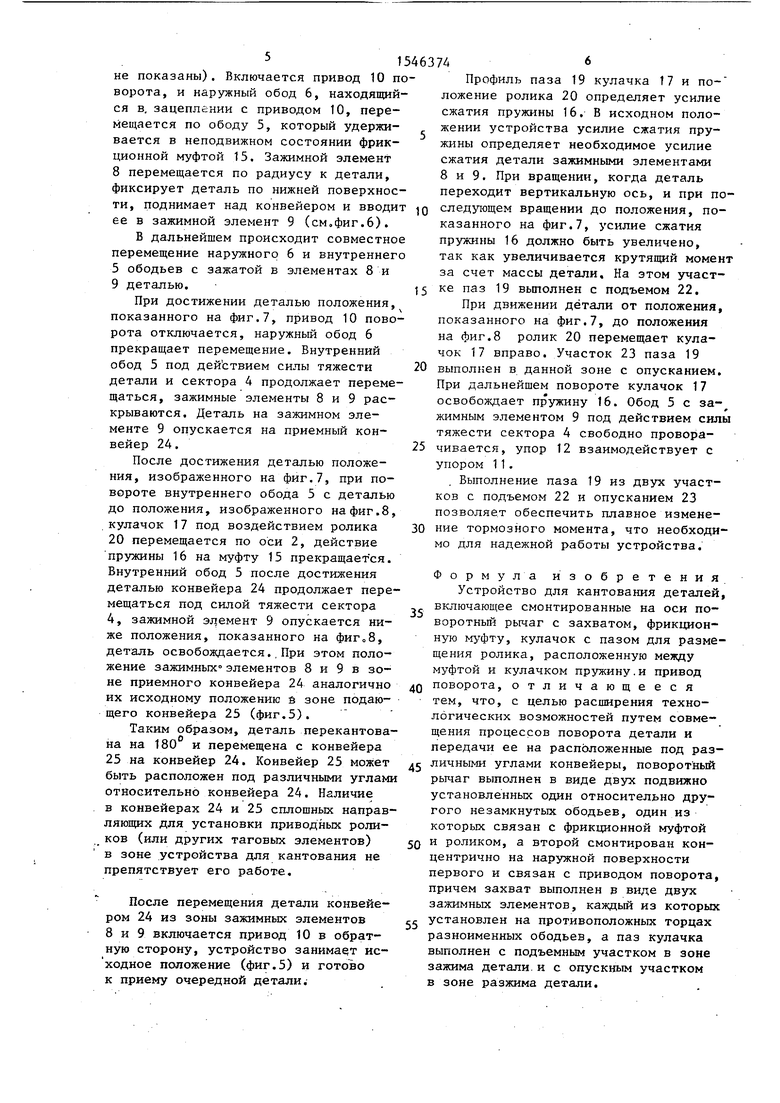

На фиг.1 изображено устройство hnn кантования деталей., вид сбоку,

ia фиг.2 - то же, план;, на фиг.З

; азрез А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг.1; на фиг.5-8 - схе- Матическое изображение устройства с изделием в различные моменты его работы.

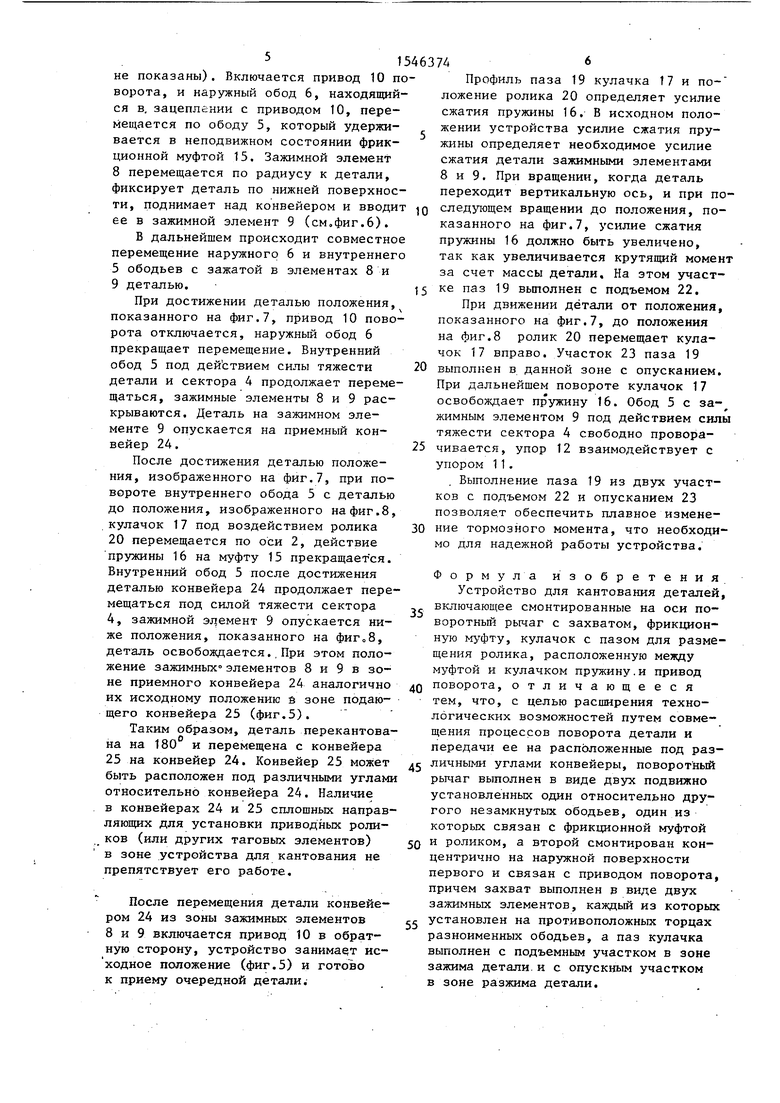

Устройство для кантования деталей выполнено следующим образом. На металлоконструкции 1 закреплена ось 2 со смонтированной на ней в подшипниках ступицей 3, которая жестко связана при помощи сектора 4, рычаг с зах- ватом, выполненный в виде внутреннего обода 5 и смонтированного на его внешней поверхности наружного обода 6, ограниченного от боковых смещений сегментами 7, закрепленными на ободе 5.

Внутренний 5 и наружный 6 ободы выполнены незамкнутыми. Величина разреза дуг ободьев 5 и 6 превышает максимальную высоту кантуемых деталей. На нижнем торце наружного обода 6 смонтирован фиксирующий с одной стороны изделие один зажимной элемент 8 захвата, а на верхнем торде внутрен

0

0

5

0

г

0

5

него обода 5 - фиксирующий изделие со второй стороны второй зажимной элемент 9 захвата. Наружный обод 6 находится в зацеплении с приводом 10 поворота, смонтированным на металлоконструкции 1. Зацепление выполнено фрикционным или зубчатым. На боковых поверхностях наружного и внутреннего ободьев 6 и 5 смонтированы упоры 11 и 12. Наружный обод 6 опирается на смонтированных на внутреннем ободе 5 подшипниках 13, а в сегментах 7 установлены шарики 14, контактирующие с наружным ободом 6 (фиг.З).

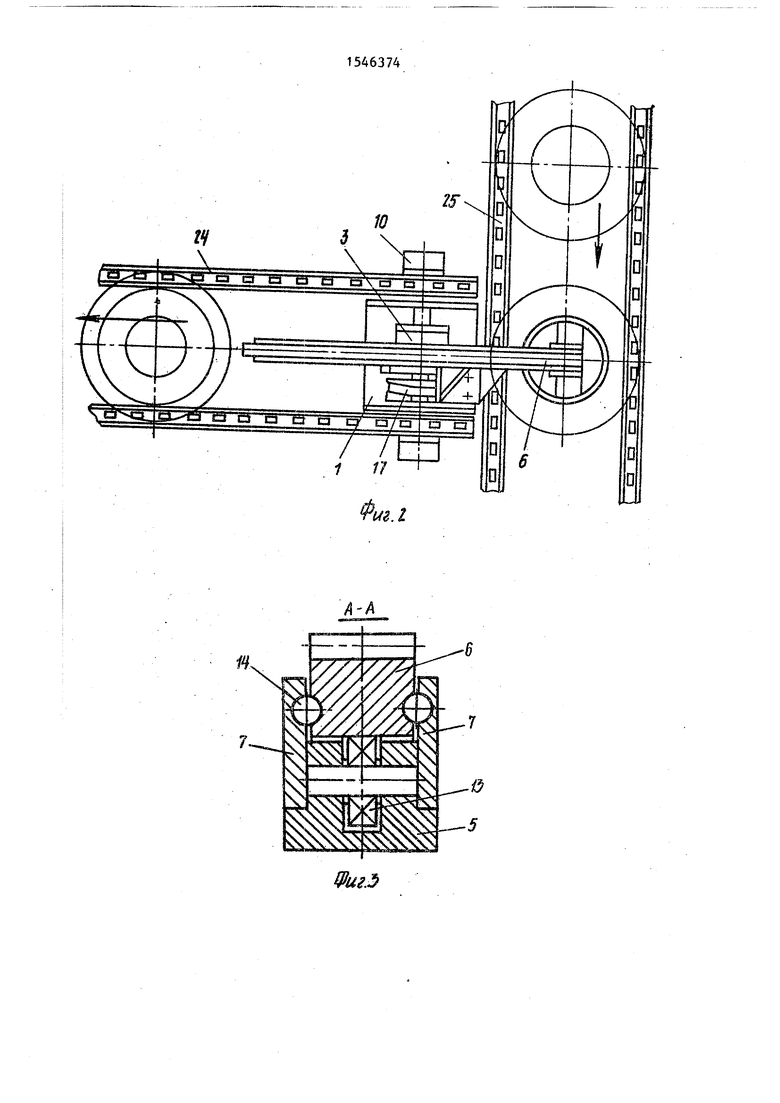

В ступице 3 смонтирована фрикционная муфта 15, а на оси 2 установлена пружина 16 и кулачок 17, фиксируемый гайками 18 (фиг,4). В кулачке 17 выполнен паз 19, в который введен ролик 20, смонтированный на кронштейне 21, закрепленном на секторе 4 внутреннего обода 5. Паз 19 имеет участок 22 подъема в зоне зажима детали и участок 23 опускания в зоне разжима детали.

Металлоконструкция 1 установлена в зоне приемного конвейера 24 таким образом, что окружность, образованная центрами зажимных элементов 8 и 9, пересекает продольную ось подающего конвейера 25. Конвейеры 24 и 25 являются составными элементами конвейерной системы.

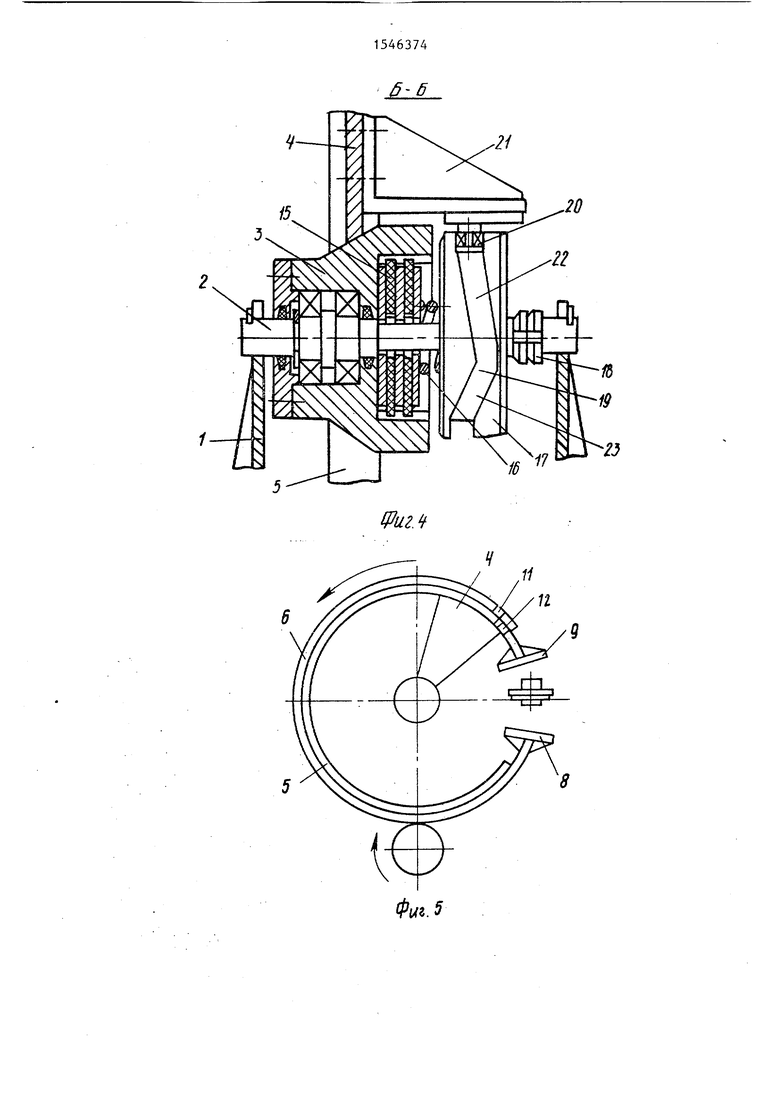

Устройство для кантования деталей работает следующим образом.

В исходном положении (см.фиг.1,5) зажимные элементы 8 и 9 раскрыты и расположены в зоне подающего конвейера 25. Упоры 11 и 12 сомкнуты. При перемещении по конвейеру 25, когда с окружностью центров зажимных элементов 8 и 9 совпадает ось детали, последняя взаимодействует с конечным выключателем системы управления (конечные выключатели системы управления

51

не показаны). Включается привод 10 пворота, и наружный обод 6, находящийся в. зацеплении с приводом 10, перемещается по ободу 5, который удерживается в неподвижном состоянии фрикционной муфтой 15. Зажимной элемент

8перемещается по радиусу к детали, фиксирует деталь по нижней поверхности, поднимает над конвейером и вводи ее в зажимной элемент 9 (см.фиг.6).

В дальнейшем происходит совместно перемещение наружного 6 и внутреннег 5 ободьев с зажатой в элементах 8 и

9деталью.

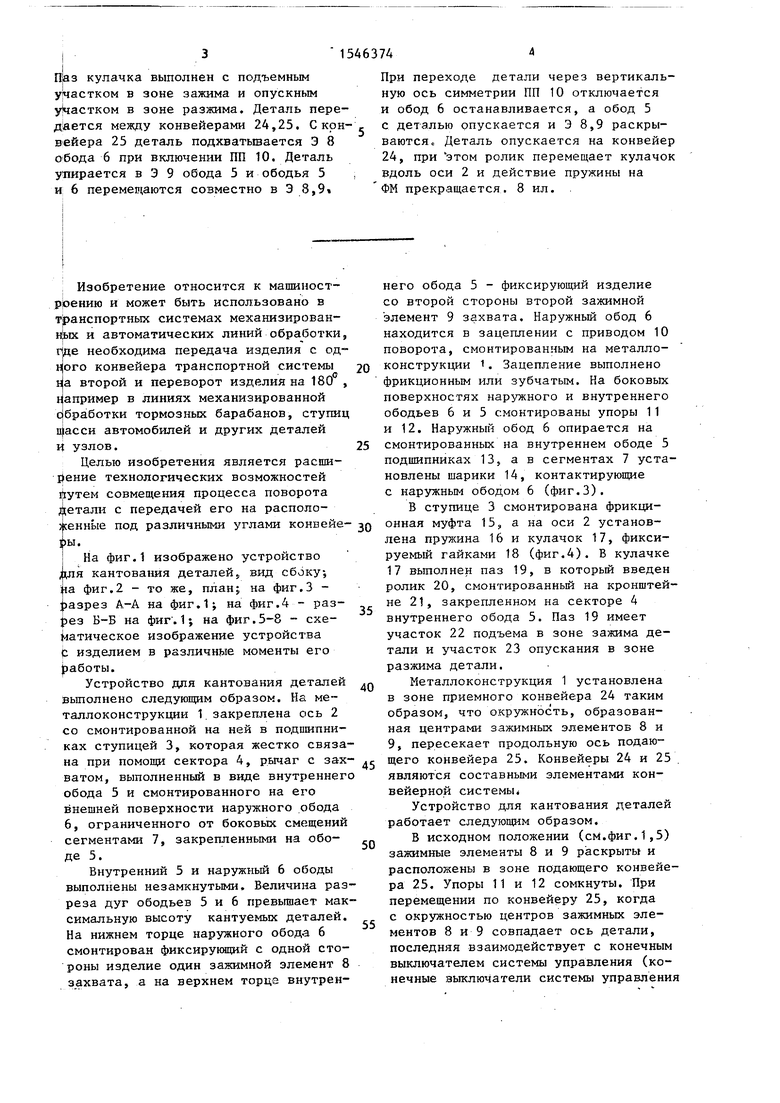

При достижении деталью положения, показанного на фиг.7, привод 10 поворота отключается, наружный обод 6 прекращает перемещение. Внутренний обод 5 под действием силы тяжести детали и сектора 4 продолжает перемещаться, зажимные элементы 8 и 9 раскрываются. Деталь на зажимном элементе 9 опускается на приемный конвейер 24.

После достижения деталью положе

ния, изображенного на фиг.7, при повороте внутреннего обода 5 с деталью до положения, изображенного на фиг.8, кулачок 17 под воздействием ролика 20 перемещается по оси 2, действие пружины 16 на муфту 15 прекращается. Внутренний обод 5 после достижения деталью конвейера 24 продолжает перемещаться под силой тяжести сектора 4, зажимной элемент 9 опускается ниже положения, показанного на , деталь освобождается. При этом положение зажимных0 элементов 8 и 9 в зоне приемного конвейера 24 аналогично их исходному положению в зоне подающего конвейера 25 (фиг.5).

Таким образом, деталь перекантована на 180° и перемещена с конвейера 25 на конвейер 24. Конвейер 25 может быть расположен под различными углами относительно конвейера 24. Наличие в конвейерах 24 и 25 сплошных направляющих для установки приводных роликов (или других таговых элементов) в зоне устройства для кантования не препятствует его работе.

После перемещения детали конвейером 24 из зоны зажимных элементов 8 и 9 включается привод 10 в обратную сторону, устройство занимает ис- ходное положение (фиг.5) и готово к приему очередной детали.

0

Профиль паза 19 кулачка 17 и по- ложение ролика 20 определяет усилие сжатия пружины 16. В исходном положении устройства усилие сжатия пружины определяет необходимое усилие сжатия детали зажимными элементами 8 и 9. При вращении, когда деталь переходит вертикальную ось, и при последующем вращении до положения, показанного на фиг.7, усилие сжатия пружины 16 должно быть увеличено, так как увеличивается крутящий момент за счет массы детали. На этом участке паз 19 выполнен с подъемом 22.

При движении детали от положения, показанного на фиг.7, до положения на фиг.8 ролик 20 перемещает кулачок 17 вправо. Участок 23 паза 19 выполнен в данной зоне с опусканием. При дальнейшем повороте кулачок 17 освобождает пружину 16. Обод 5 с за-г жимным элементом 9 под действием силы тяжести сектора 4 свободно провора- 5 чивается, упор 12 взаимодействует с

5

0

упором 11.

Выполнение паза 19 из двух участков с подъемом 22 и опусканием 23 позволяет обеспечить плавное изменение тормозного момента, что необходимо для надежной работы устройства.

0

5

Ф

5

0

ормула изобретения Устройство для кантования деталей, включающее смонтированные на оси поворотный рычаг с захватом, фрикционную муфту, кулачок с пазом для размещения ролика, расположенную между муфтой и кулачком пружину.и привод поворота, отличающееся тем, что, с целью расширения технологических возможностей путем совмещения процессов поворота детали и передачи ее на расположенные под раз- с личными углами конвейеры, поворотный рычаг выполнен в виде двух подвижно установленных один относительно другого незамкнутых ободьев, один из которых связан с фрикционной муфтой и роликом, а второй смонтирован кон- центрично на наружной поверхности первого и связан с приводом поворота, причем захват выполнен в виде двух зажимных элементов, каждый из которых установлен на противоположных торцах разноименных ободьев, а паз кулачка выполнен с подъемным участком в зоне зажима детали и с опускным участком в зоне разжима детали.

9игЗ

21

Фиг

11

8

Фм.5

Ал. 7

| Устройство для передачи изделий между конвейерами | 1984 |

|

SU1239056A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Кантователь деталей | 1983 |

|

SU1093656A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1990-02-28—Публикация

1988-04-11—Подача