Область техники, к которой относится изобретение

Изобретение относится к способам получения ароматических углеводородов, в частности бензола, из пироконденсата или сырого коксохимического бензола.

Уровень техники

Известен способ каталитической очистки ароматических углеводородов, содержащих тиофены с использованием в качестве катализатора смеси оксидов кобальта и молибдена (US 3642927, 1972).

Недостатком этого способа является недостаточная эффективность очистки.

Наиболее близким к настоящему изобретению по технической сущности и достигаемому результату является способ тонкой каталитической доочистки бензольных фракций от сернистых и непредельных соединений, в котором используют катализатор, содержащий 0,05÷0,5 мас.% платины или палладия, остальное - оксид алюминия (RU 2091439, 1997).

Недостатком известного способа является применение дорогостоящих палладия и платины, а также тот факт, что требуемое качество продукта, т.е. содержание серы менее 1 ppm, бромное число 0,002 г Br2/100 г, достигается лишь при достаточно низких содержаниях серы и олефинов в исходном сырье (содержание серы не превышает 8,4 ppm, а бромное число - 0,03 г Br2/100 г).

Сущность изобретения

Технической задачей, решаемой настоящим изобретением, является вовлечение в процесс тонкой каталитической доочистки исходного сырья с более высокими содержаниями серы и непредельных углеводородов (высокими значениями бромного числа), а также снижение стоимости процесса за счет использования более дешевого катализатора.

Данная техническая задача решается в способе тонкой каталитической доочистки бензольных фракций от сернистых и непредельных соединений путем контактирования исходного сырья и водорода при повышенных температуре и давлении с катализатором, сульфидированным перед использованием, и содержащим 8÷20 мас. % триоксида молибдена и 2÷6 мас.% оксидов кобальта и /или никеля, остальное - оксид алюминия. Процесс проводят при температуре 230÷280oС, давлении 2,0÷5,0 МПа, объемной скорости подачи сырья от сернистых и непредельных соединений 1÷3 ч-1, соотношении водород:сырье 100÷150 нм3/м3.

Основной отличительный признак изобретения заключается в том, что при тонкой каталитической доочистке бензольных фракций, содержащих влагу и смолы, от сернистых и непредельных соединений путем контактирования исходного сырья и водорода с катализатором при повышенных температуре и давлении используют сульфидированный катализатор, содержащий 8÷20 мас.% триоксида молибдена и 2÷6 мас.% оксидов кобальта и/или никеля, остальное - оксид алюминия.

Дополнительным отличительным признаком является то, что процесс проводят при температуре 230÷280oС, давлении 2,0÷5,0 МПа, объемной скорости подачи сырья 1÷3 ч-1, соотношении водород:сырье 100÷150 нм3/м3.

Настоящее изобретение соответствует условию патентоспособности "Изобретательский уровень" исходя из следующего. Из уровня техники на дату подачи заявки на изобретение не было известно, что совокупность признаков, характеризующих настоящее изобретение, приводит к решению вышеуказанной задачи, а именно, что в процессе тонкой каталитической доочистки может быть использован сульфидированный перед использованием катализатор, содержащий 8÷20 мас.% триоксида молибдена и 2÷6 мас.% оксидов кобальта и/или никеля. В результате этого появляется возможность не только удешевить процесс доочистки, но и использовать в нем сырье с более высокими содержаниями серы и непредельных углеводородов.

Сведения, подтверждающие возможность осуществления изобретения

Способ по настоящему изобретению иллюстрируется следующими примерами.

Пример 1.

В реактор загружают 100 см3 катализатора, содержащего 15 мас.% триоксида молибдена (МоО3) и 3,5 мас.% оксида кобальта (СоО), остальное оксид алюминия. Сверху загружают серу в количестве 5% от массы катализатора. Устанавливают подачу водорода 400 нм3/м3 и начинают разогрев реактора до 280oС с постепенным повышением давления до 2,0 МПа. После выдержки в течение 1 ч при этих условиях снижают температуру до 250oС и одновременно поднимают давление до 2,5 МПа. При достижении заданных параметров устанавливают подачу сырья с объемной скоростью 1 ч-1 и соотношение Н2: сырье 150 нм3/м3. В качестве сырья используют бензол-толуольную фракцию следующего состава: бензол 95,5 мас.%, толуол 3,5 мас.%, ксилолы 0,5 мас.%, этилбензол 0,5 мас.%, общая сера 32 ppm, бромное число 0,08 Br2/100 г, содержание влаги 500 ppm, содержание фактических смол 20 мг/100 мл. Полученный гидрогенизат характеризуется следующими показателями: содержание общей серы - 0,6 ppm, бромное число - 0,02 г Br2/100 г, содержание фактических смол - 5 мг/100 мл, конверсия бензола в циклогексан - 0,002%. Катализатор работает 100 ч без снижения каталитической активности.

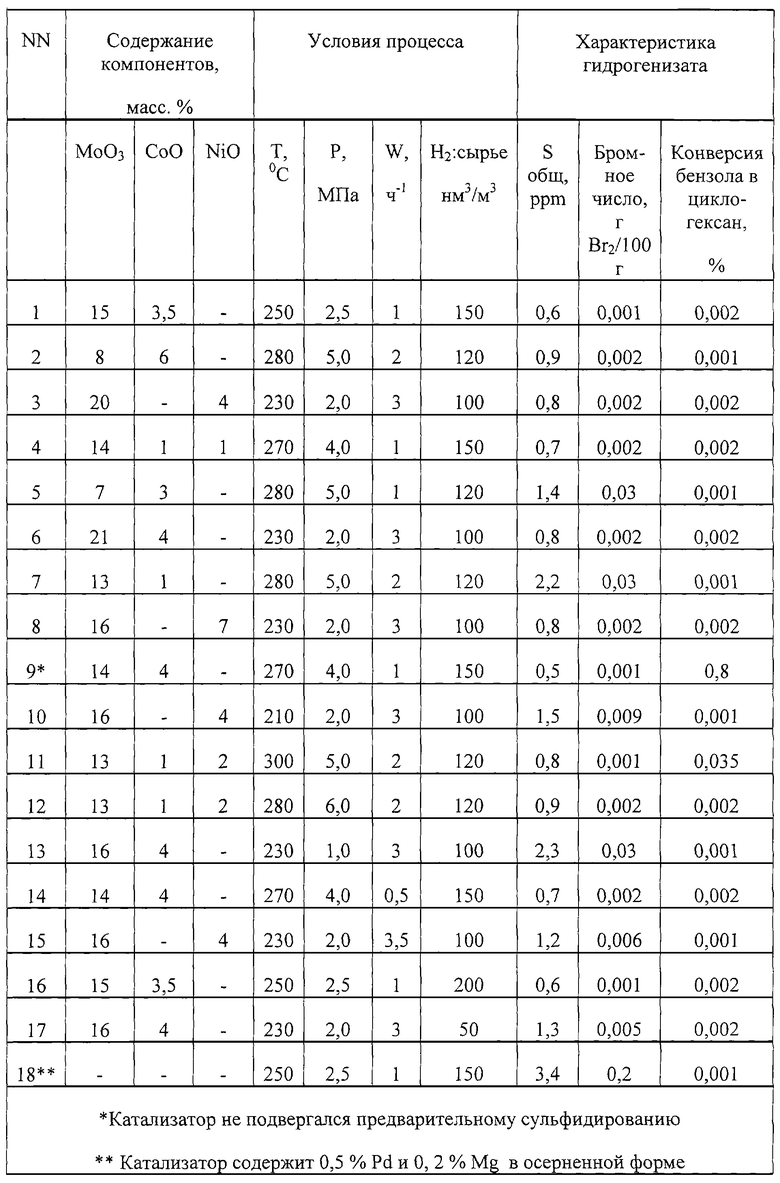

В таблице приведены остальные примеры по методике примера 1.

Примеры 1÷4 иллюстрируют работу способа в условиях настоящего изобретения, примеры 5÷17 приведены для параметров вне заявляемых условий, пример 18 - способ по ближайшему аналогу.

Из примера 5 видно, что при использовании катализатора с пониженным содержанием МоО3 по сравнению с настоящим изобретением возрастают содержание общей серы и бромное число в гидрогенизате (сравнение с примером 2). Пример 6 показывает, что использование катализатора с повышенным содержанием МоО3 по сравнению с настоящим изобретением не приводит к дальнейшему снижению содержания общей серы и уменьшению бромного числа в гидрогенизате и поэтому нецелесообразно (сравнение с примером 3).

Из примера 7 следует, что при использовании катализатора с пониженным содержанием оксидов кобальта и/или никеля по сравнению с настоящим изобретением возрастают содержание общей серы и бромное число в гидрогенизате (сравнение с примером 2). Пример 8 показывает, что использование катализатора с повышенным содержанием оксидов кобальта и/или никеля по сравнению с настоящим изобретением не приводит к дальнейшему снижению содержания общей серы и уменьшению бромного числа в гидрогенизате и поэтому нецелесообразно.

Пример 9 показывает, что использование катализатора, содержащего МоО3 и СоО, без сульфидирования серой приводит к резкому увеличению конверсии бензола в циклогексан (сравнение с примером 4), что вызывает нежелательные потери продукта.

Из примера 10 видно, что проведение процесса при пониженной температуре по сравнению с настоящим изобретением приводит к возрастанию содержания общей серы и бромного числа в гидрогенизате (сравнение с примером 3). Пример 11 показывает, что при повышенной температуре по сравнению с заявляемой увеличивается конверсия бензола в циклогексан (сравнение с примером 2).

Из примера 12 следует, что повышение давления в процессе доочистки по сравнению с настоящим изобретением не приводит к дальнейшему снижению содержания общей серы и бромного числа в гидрогенизате и потому нецелесообразно (сравнение с примером 2). Пример 13 показывает, что проведение процесса при пониженном давлении по сравнению с настоящим изобретением приводит к возрастанию в гидрогенизате общей серы и бромного числа (сравнение с примером 3).

Из примера 14 видно, что уменьшение объемной скорости в процессе доочистки по сравнению с настоящим изобретением увеличивает конверсию бензола в циклогексан, вызывая нежелательные потери продукта (сравнение с примером 4). Пример 15 показывает, что увеличение объемной скорости в процессе доочистки по сравнению с настоящим изобретением приводит к возрастанию содержания общей серы и бромного числа в гидрогенизате (сравнение с примером 3).

Из примера 16 следует, что увеличение соотношения водород:сырье по сравнению с настоящим изобретением не приводит к дальнейшему снижению содержания общей серы и бромного числа в гидрогенизате и потому нецелесообразно (сравнение с примером 1). Пример 17 показывает, что уменьшение соотношения водород:сырье по сравнению с настоящим изобретением является причиной возрастания содержания общей серы и бромного числа в гидрогенизате (сравнение с примером 3).

Пример 18 показывает осуществление способа тонкой каталитической доочистки бензольных фракций от сернистых и непредельных соединений согласно известному способу - ближайшему аналогу. При этом содержание общей серы и бромное число в гидрогенизате резко возрастают, что отрицательно сказывается на качестве получаемого бензола (сравнение с примером 1).

Таким образом, приведенные примеры показывают, что осуществление описываемого способа тонкой каталитической доочистки бензольных фракций, содержащих влагу и смолы, от сернистых и непредельных соединений позволяет вовлечь в процесс переработки исходное сырье с более высокими содержанием общей серы и бромным числом при получении продукта требуемого качества (содержание общей серы менее 1 ppm, бромное число не более 0,002 г Br2/100 г, конверсия бензола в циклогексан не более 0,002%) и снизить стоимость процесса за счет использования более дешевого катализатора.

Наиболее успешно настоящее изобретение может быть применено в нефтехимической промышленности при получении ароматических углеводородов, в частности бензола, из пироконденсата или сырого коксохимического бензола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2091437C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЕПРОДУКТОВ | 2003 |

|

RU2246987C1 |

| КАТАЛИЗАТОР ДЛЯ ДООЧИСТКИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ОТ НЕПРЕДЕЛЬНЫХ СОЕДИНЕНИЙ И ТИОФЕНОВ | 1987 |

|

SU1504864A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2003 |

|

RU2245896C1 |

| Способ определения активности катализатора для гидрирования жидких продуктов пиролиза углеводородного сырья | 1983 |

|

SU1136075A1 |

| Способ гидрооблагораживания вакуумного газойля (варианты) | 2020 |

|

RU2753597C2 |

| Способ получения углеводородных растворителей | 1982 |

|

SU1035053A1 |

| КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ И СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО И КОКСОХИМИЧЕСКОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1996 |

|

RU2102139C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1995 |

|

RU2091439C1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВЫХ ДИСТИЛЛЯТОВ | 1995 |

|

RU2087524C1 |

Использование: нефтехимия. Сущность: способ проводят путем контактирования исходного сырья и водорода с сульфидированным перед использованием катализатором. Катализатор содержит 8-20 мас.% триоксида молибдена, 2-6 мас. % оксида кобальта и/или никеля, остальное - оксид алюминия. Процесс проводят при температуре 230-280oС, давлении 2,0-5,0 МПа, объемной скорости подачи сырья 1-3 ч-1, соотношении водород: сырье, равном 100-150 нм3/м3. Технический результат: вовлечение в процесс доочистки исходного сырья с более высокими содержаниями серы и непредельных углеводородов. 1 з.п. ф-лы., 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1995 |

|

RU2091439C1 |

| СПОСОБ ОЧИСТКИ ФРАКЦИИ, СОДЕРЖАЩЕЙ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ, ОТ СЕРЫ | 0 |

|

SU386519A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ТОПЛИВ С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 1995 |

|

RU2100406C1 |

| СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2089597C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНОГО СЫРЬЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2137541C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ ПРИМЕСЕЙ ПРЕДЕЛЬНЫХ И НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2155176C1 |

| US 4179410 A, 18.12.1979. | |||

Авторы

Даты

2003-02-20—Публикация

2001-11-16—Подача