Изобретение, относится к технологии изготовления периклазохро№1товых огнеупоров на основе плавленьос материалов, предназначенр1ых для футеро- аок камер порционного вакуумиронания стали и металлургических агрегатов, работающих в высокотемператур юм режиме с агрессивной средой.

Цель изобретеЕ1ия - повьпиение из- .носоустойчиности огнеупоров,

Оксидньш дирконийсодержащий материал, введенньш в состав связ пощего шихты, предотвращает инверсию Ji- 2 CaO SiOj в огнеупорах, изготовлен- ньк из предлагаемой шихты, и, следо- вательно, препятствует образованию пылевидных продуктов разрушения, в результате чего значительно повьпла-- ется износоустойчивость огнеупоров.

Введение цирконийсодержащего ком- понента в состав связунщего пп-1хты позволяет равномерно распределить стабилизатор двухкалыщевого силиката в канальных порах и капиллярах и предотвратить .инверсию 2 CaO-SiOj во ззсем объеме шихты.

Для приготовления шихт используют зернистьй плавленый периклазохромит,; :зернйстый материал, содержащий оксид хрома в пределах 25,,0-75,0% и связую щее, включающее оксидньй дирконий, coдepжaщIiй материал (бадделеит или ипавленый бадделеит, стабилизированный оксидом кальдия) и хшавленьш пе- риклазсодержащий компонент (периклаз периклазохромиТд хро -1итопериклаз) , Состав зернистого материала,мае.% . Зернистьм плавленый периклазохромит 40-70 Зернистый материал,

содержащий оксид хрома в пределах 25-75%. 5-25

Связующее20-40

Приготовление шихт проводят по общепринятой техноло1 ии., которая не требует дополнительных затрат и оборудования.

Вначале в смеситель загружают зернистые порошки, которые перемешивают, запивают временное связующее, вновь перемешивают, затем добавляют связующий тонкомолотьш компонент. После перемешивания массу подают на формование изделий,

Связуюпщй компонент предлагаемой шихты готовят coBMecTHMvf помолом плавленого периклазсодержащего ком $

2489952

понента (плавленьп г периклаз, плавле- ньм периклазохромит, плавленый хроми- топериклаз) с оксидным ид рконийсодер- жащим компонентом (бадделеит, плавле- 5 ный бадделеит, стабилизированный оксидом кальция)„

Для определения открытой пористосиспаряемости в вакууме изделия прессуют в виде цилиндров диаметром и высотой 36 мм, для опредепения температуры начала деформации - диаметром 36 мм и высотой 52 мм, для определения шлакоустойчивости - тигли с внутренним диаметром 16 мм и толщиной стенок 10 мм.

Огнеупорные изделия обжигают в туннельной печи при 1840 С.

Приготавливают шихту следующих

составов, мас,%:

Зернистый плавленьй периклазохромитЗерютстый материал, содержащий оксид хрома 55% (MgO 30%, AljOj 8,0% Ре.Оз 5,0%) Связующее (плавленьй периклаз 98,2%, бадделеит 1,2%)

Зернистый плавленый периклазохромитЗернистый материал, содержащий оксид хрома 75% (MgO 24,0%),

Связующее (плавленьй периклазохромит 96,0%, плавленый стабилизирован ньй бадделеит 4,0%) Зернистьш плавленый периклазохромитЗернистый материал, со- держаш 1й оксид хрома 25% (MgO 52%, AljO,, 18%, 3%)

Связующее (плавленьй хро митопериклаз. 90%, бадделеит 10%)

Открытую пористость, кажущуюся гшотность, предел прочности при сжатии, температуру начала деформации под нагрузкой 0,2 Ша определяют по стандартным методикам.

Термическую стойкость определяют путем нагрева изделий до 900 С, выержке при этой температуре 15 мин и охлаждения в проточной воде до разрушения образцов.

Скорость испарения о1 неупоров ог ределяют путем уменьшения массы образцов в течение 1 ч при 1650 С и остаточном давлении 0,6 КПа.

Шлакоустойчивость определяют путем засыпки в огнеупорные тигли ишака (SiO 14,60%; Foou 32,50%; , 5,10%, МпО А,40%, СаО 32,20%, MgO 11,10%, PjOj 1,13%) и обжигом в туннельной печи при 1640 С. Глубину пропитки и разъединения определяют на аншпифах под микроскопом в отраженном свете.

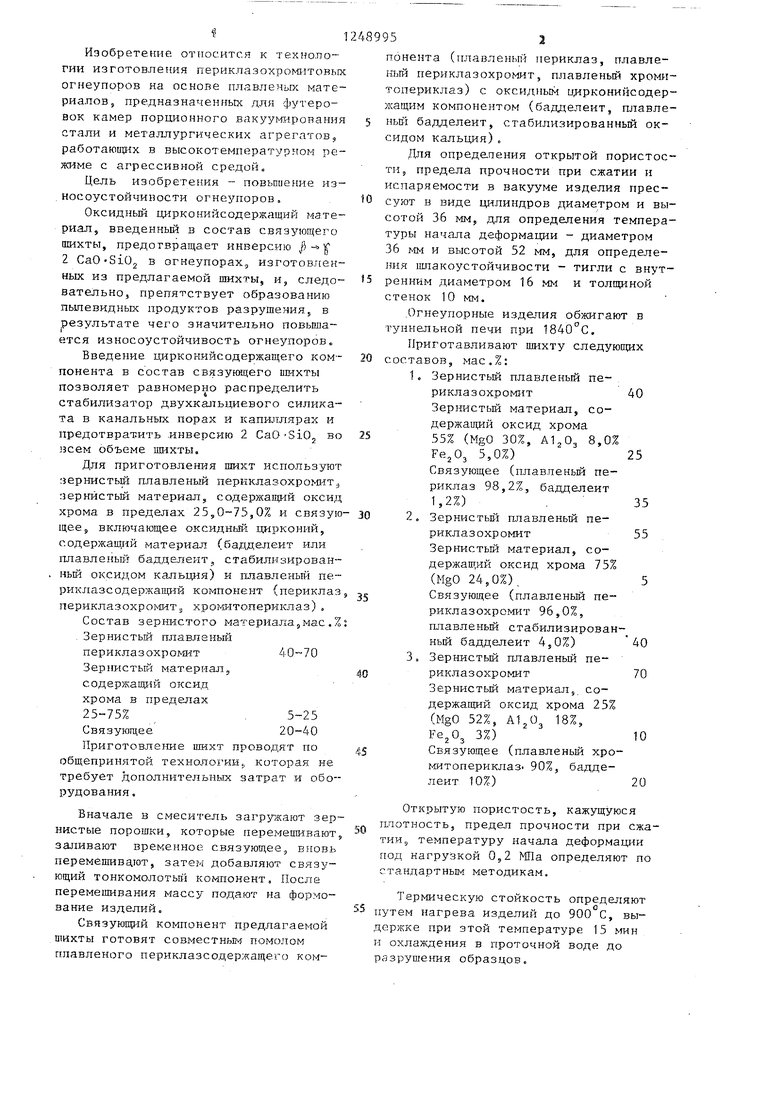

Открытая пористость, % 10,8 12,1 11,2

3,28 3,26 3,27

Кажущаяся плотность, г/см

Предел прочности при

сжатии, МПа68,9 73,4 70,8

Термостойкость (900 С - вода), теплосмены 26

Температура начала деформации под нагрузкой 2 ffla, C

Дополнительная усадка,

(1650°С, выдержка 3ч), %

Испаряемость (потеря

массы, (, 0,6 КПа,

1 ч), мас.% :

глубина пропитки, мм Шлакоустойчивость

глубина разъедания,мм

248995 .

Физико-механические свойства сопоставляемых шихт приведены в табл. 1.

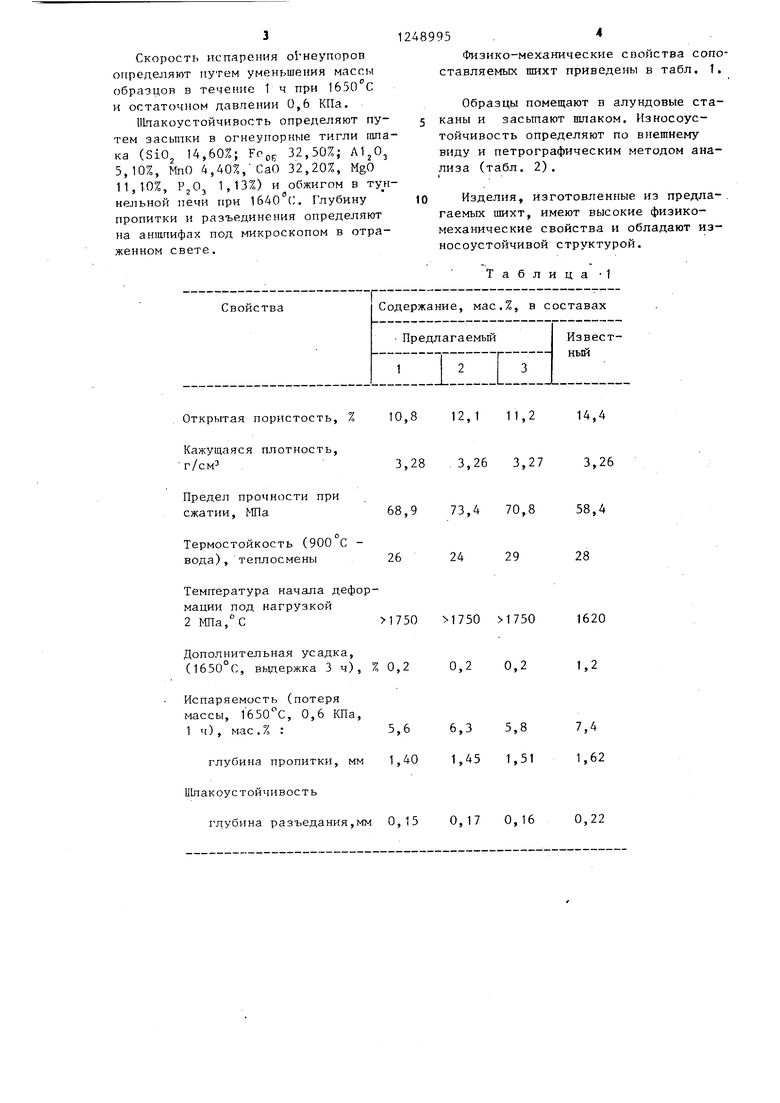

Образцы помещают в алундовые ста- 5 каны и засьтают шлаком. Износоустойчивость определяют по внешнему виду и петрографическим методом анализа (табл. 2).

10 Изделия, изготовленные из предла- . гаемых шихт, имеют высокие физико- механические свойства и обладают износоустойчивой структурой.

Таблиц

10,8 12,1 11,2

3,28 3,26 3,27

68,9 73,4 70,8

26

24 29

1750 1750 1750

0,2 0,2 0,2

5,6 6,3 5,8

1,40 1,45 1,51

0,15 0,17 0,16

14,4 3,26 58,4 28

1620 1,2

7,4 1,62

0,22

1248995«

. Т а б л и ц а 2

Шихта

Износоустойчивость огнеупоров

Предлагаемая Изделия плотные, пы- - 2С О О,, , N 1,732; левидные продукты от- Np 1,74

1сутствовали, структу- SCaOMgO 2Si.02 N- 1,7286 pa огнеупоров износо- N 1,710 CaOZrO N 2,09 устойчива

2 То жеТо же

Известная Поверхность изделия у- 2СаО SiO, N 1,654; рьошая, под отслоив- Np 1,642

шейся реакционной ко- CaOMgO-SiOj, рочкой находится слой N, 1,653; порошка ТОЛ1ЦИНОЙ 1,0- N 1,639 1,5 мм. Структура огнеупоров к силикатному распаду не износоустойчива

Фазовый состав силнкатоп

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1983 |

|

SU1169960A1 |

| Огнеупорная масса | 1985 |

|

SU1273349A1 |

| Шихта для изготовления огнеупоров | 1983 |

|

SU1194858A1 |

| Шихта для изготовления огнеупоров | 1984 |

|

SU1186605A1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2019 |

|

RU2708926C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРА С ФОРСТЕРИТОВОЙ СВЯЗЬЮ | 2013 |

|

RU2539519C1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И ОГНЕУПОР НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 1999 |

|

RU2149856C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| ПЛАВЛЕНЫЙ ШПИНЕЛЬСОДЕРЖАЩИЙ МАТЕРИАЛ | 1996 |

|

RU2076850C1 |

| ПЛАВЛЕНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНЕЗИАЛЬНОЙ ШПИНЕЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2417201C2 |

| Патент США № 3751273, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Шихта для изготовления огнеупоров | 1975 |

|

SU556125A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шихта для изготовления основных огнеупоров | 1974 |

|

SU494370A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-08-07—Публикация

1984-10-24—Подача