Изобретение может быть использовано в промышленности теплоизоляционных строительных материалов, в частности для навивки и тепловой обработки полых волокнистых цилиндров, преимущественно минераловат- ных.

Цель изобретения - повышение эффективности тепловой обработки и качества изделий.

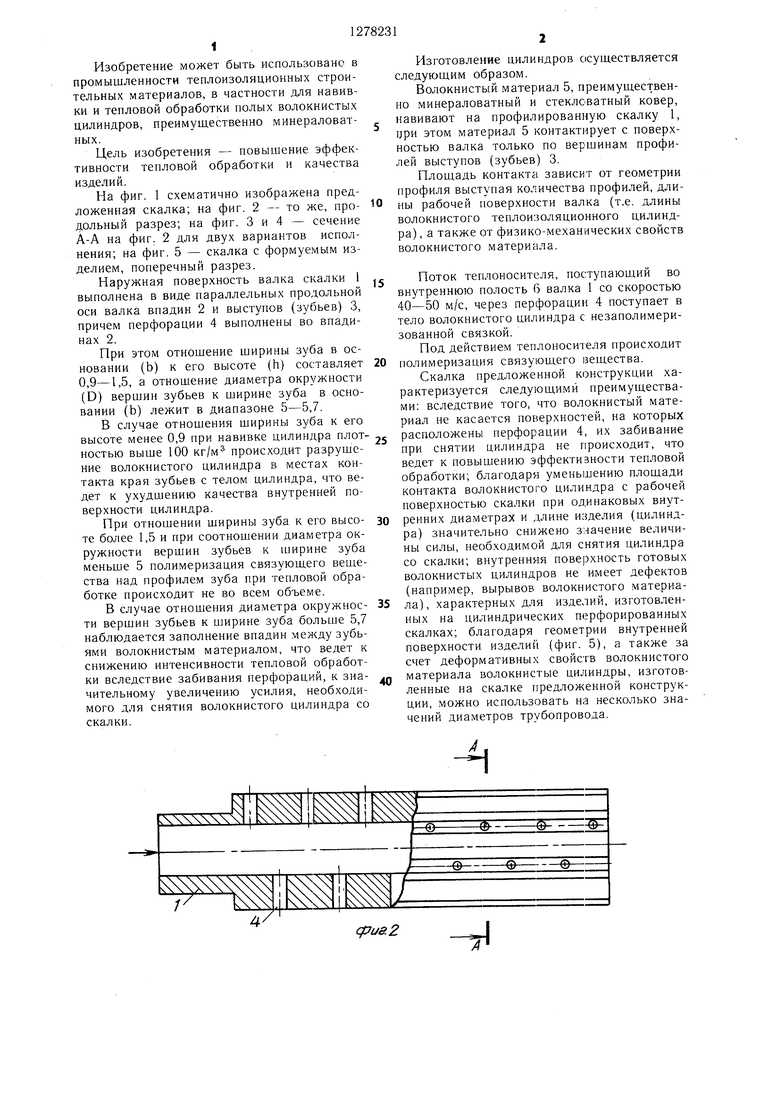

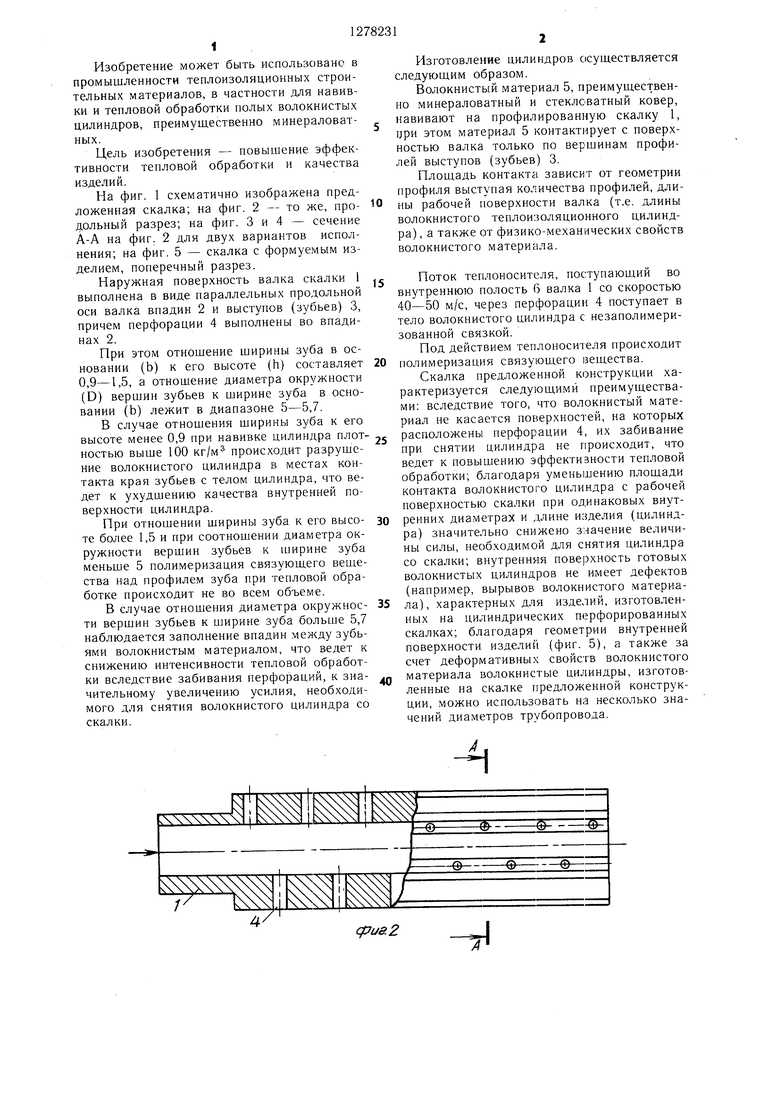

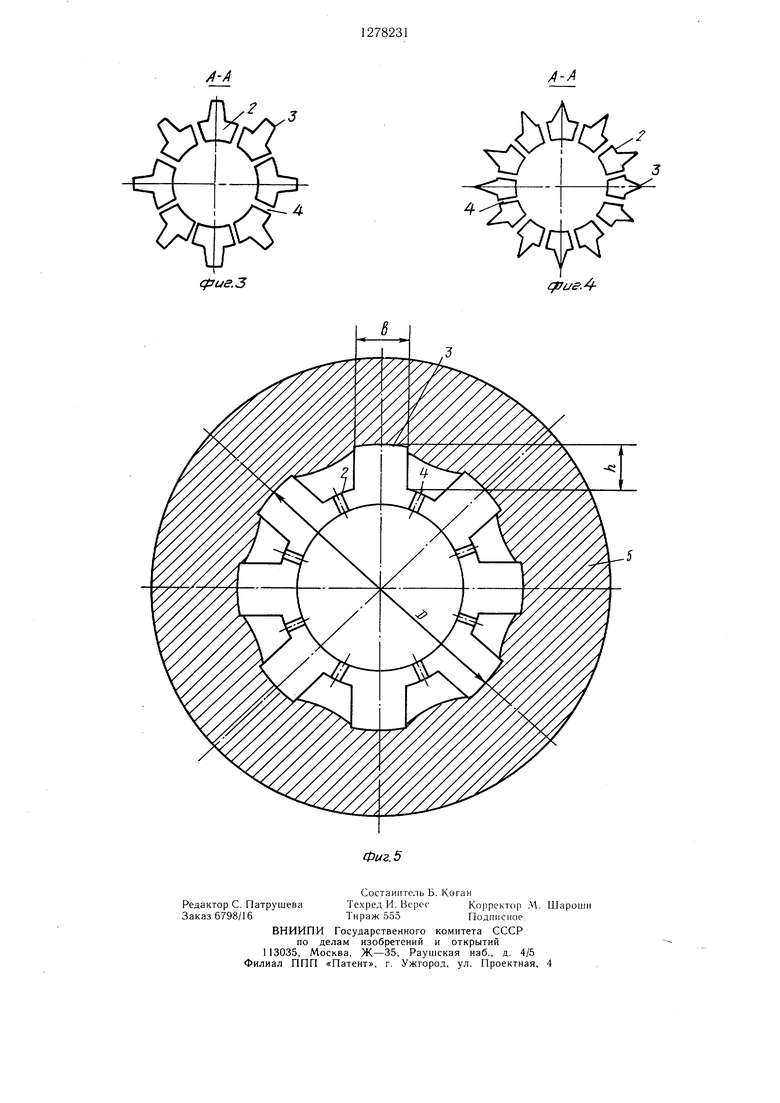

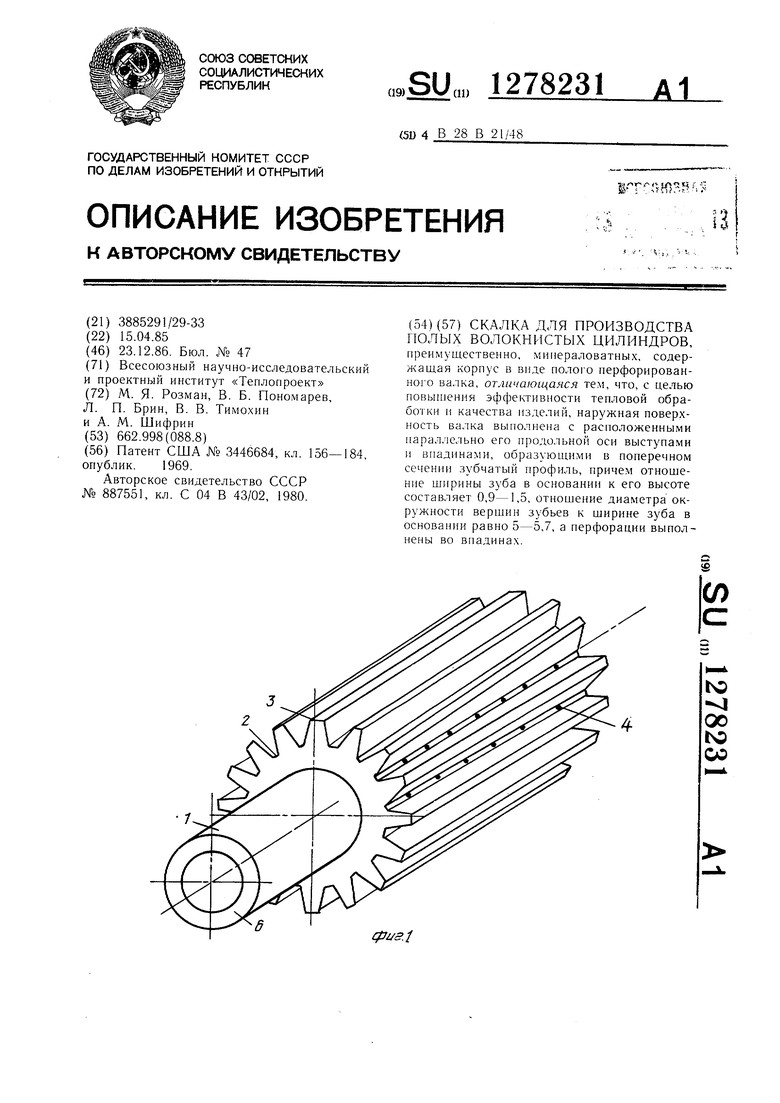

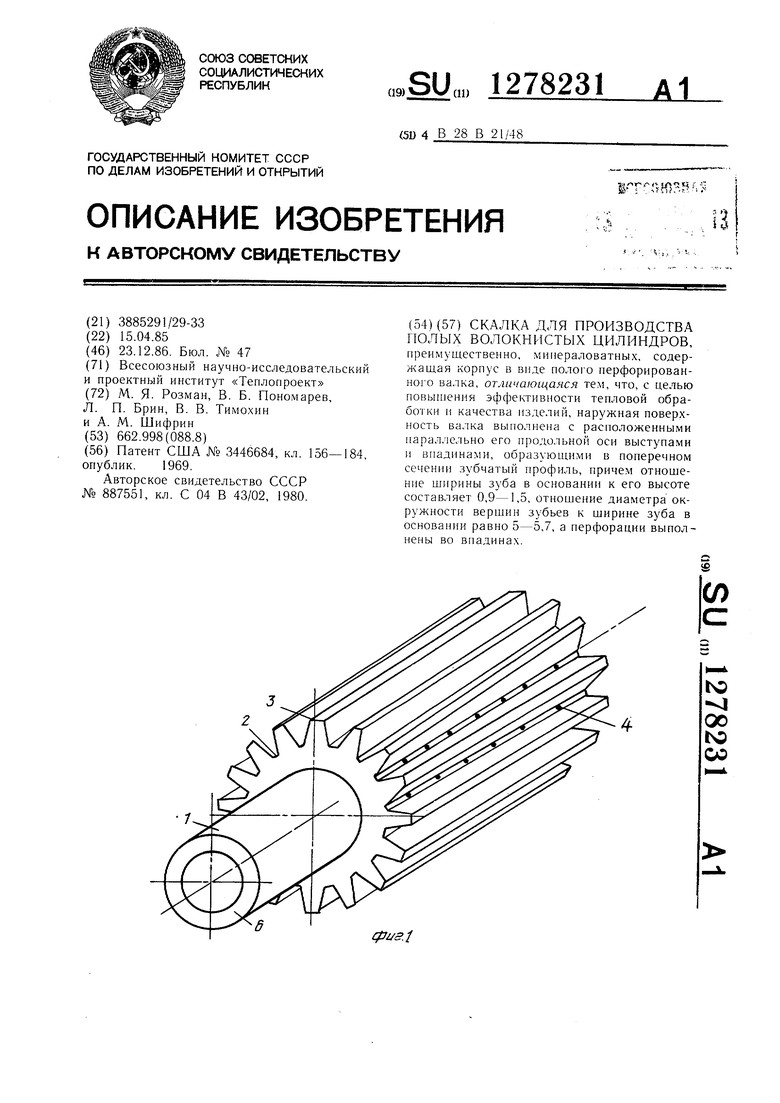

На фиг. 1 схематично изображена предложенная скалка; на фиг. 2 - то же, продольный разрез; на фиг. 3 и 4 - сечение А-А на фиг. 2 для двух вариантов исполнения; на фиг. 5 - скалка с формуемым изделием, поперечный разрез.

Наружная поверхность валка скалки 1 выполнена в виде параллельных продольной оси валка впадин 2 и выступов (зубьев) 3, причем перфорации 4 выполнены во впадинах 2.

При этом отношение ширины зуба в основании (Ь) к его высоте (h) составляет 0,9-1,5, а отношение диаметра окружности (D) вершин зубьев к ширине зуба в основании (Ь) лежит в диапазоне 5-5,7.

В случае отношения ширины зуба к его высоте менее 0,9 при навивке цилиндра плотностью выше 100 кг/м происходит разрушение волокнистого цилиндра в местах контакта края зубьев с телом цилиндра, что ведет к ухудшению качества внутренней поверхности цилиндра.

При отношении ширины зуба к его высоте более 1,5 и при соотношении диаметра окружности вершин зубьев к ширине зуба меньше 5 полимеризация связующего вещества над профилем зуба при тепловой обработке происходит не во всем объеме.

В случае отношения диаметра окружности вершин зубьев к ширине зуба больше 5,7 наблюдается заполнение впадин между зубьями волокнистым материалом, что ведет к снижению интенсивности тепловой обработки вследствие забивания перфораций, к значительному увеличению усилия, необходимого для снятия волокнистого цилиндра со скалки.

5

0

5

0

5

0

Изготовление цилиндров осуществляется следующим образом.

Волокнистый материал 5, преимущественно минераловатный и стекловатный ковер, навивают на профилированную скалку 1, при этом материал 5 контактирует с поверхностью валка только по вершинам профилей выступов (зубьев) 3.

Площадь контакта зависит от геометрии профиля выступая количества профилей, длины рабочей поверхности валка (т.е. длины волокнистого теплоизоляционного цилиндра), а также от физико-механических свойств волокнистого материала.

Поток теплоносителя, поступающий во внутреннюю полость 6 валка 1 со скоростью 40-50 м/с, через перфорации 4 поступает в тело волокнистого цилиндра с незаполимери- зованной связкой.

Под действием теплоносителя происходит полимеризация связующего вещества.

Скалка предложенной конструкции характеризуется следующими преимуществами: вследствие того, что волокнистый материал не касается поверхностей, на которых расположены перфорации 4, их забивание при снятии цилиндра не происходит, что ведет к повыщению эффективности тепловой обработки; благодаря уменьшению площади контакта волокнистого цилиндра с рабочей поверхностью скалки при одинаковых внутренних диаметрах и длине изделия (цилиндра) значительно снижено значение величины силы, необходимой для снятия цилиндра со скалки; внутренняя поверхность готовых волокнистых цилиндров не имеет дефектов (например, вырывов волокнистого материала), характерных для изделий, изготовленных на цилиндрических перфорированных скалках; благодаря геометрии внутренней поверхности изделий (фиг. 5), а также за счет деформативных свойств волокнистого материала волокнистые цилиндры, изготовленные на скалке предложенной конструкции, можно использовать на несколько значений диаметров трубопровода.

-®® -

-М7

-е- ФОii S, /- К

4/

(puaZ

-А

-/l

/I-A

2

cfue.3

(US .4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для винтовой навивки минераловатного ковра | 1985 |

|

SU1291423A1 |

| Устройство для изготовления теплоизоляционных цилиндров | 1980 |

|

SU927505A1 |

| Устройство для изготовления теплоизоля-циОННыХ пОлыХ цилиНдРОВ | 1979 |

|

SU850404A1 |

| Устройство для навивки цилиндров из полосы волокнистого теплоизоляционного материала | 1982 |

|

SU1077870A1 |

| Поточная линия для производства полых волокнистых цилиндров | 1977 |

|

SU656858A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ВОЛОКНИСТЬ!Х ТРУБ | 1971 |

|

SU294742A1 |

| Установка для производства полых волокнистых цилиндров | 1976 |

|

SU710808A1 |

| Устройство для изготовления теплоизоляционных труб из полосы волокнистого материала | 1983 |

|

SU1127773A1 |

| ПРОРЕЗНАЯ ИЛИ ОТРЕЗНАЯ ДИСКОВАЯ ФРЕЗА | 1993 |

|

RU2041029C1 |

| Способ прокатки зубчатых профилей | 1990 |

|

SU1801699A1 |

Состаинтель Б. Квган

Редактор С. ПатрушеваТехред И. ВересКорректор .М.

Заказ 6798/16Тираж 555Подписное.

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная,

| Патент США № 3446684, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Скалка для тепловой обработки полых волокнистых цилиндров | 1980 |

|

SU887551A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-12-23—Публикация

1985-04-15—Подача