Изобретение относится к строительству и капитальному ремонту рельсов бесстыковых путей на месте их расположения и может найти применение на железнодорожных, трамвайных и внутриобъектных (например, внутришахтных) путях со всеми типами рельсов в местах их расположения.

Известны различные способы и устройства для изготовления бесстыковых рельсовых путей [1, 2, 3].

Однако все они используются либо для сварки, либо для закалки рельсов как в местах их расположения, так и в условиях сборочно-сварочных мастерских для производства рельсовых плетей перед их укладкой или в металлургических цехах для придания рельсам необходимых прочностных свойств. Существенным недостатком этих способов и устройств является то, что они не обеспечивают снятия у готовых рельсовых путей остаточных напряжений в местах сварки, что снижает их эксплуатационную стойкость.

Наиболее близкими по своему техническому решению к предлагаемым способу и устройству являются способ термической обработки рельсов [4] и установка для термической обработки сварных изделий [5], однако и они имеют вышеуказанный недостаток.

Цель изобретения - увеличение эксплуатационной стойкости бесстыковых рельсовых путей на месте их расположения за счет снятия остаточных напряжений, возникающих при сварке их стыков, низкотемпературным отпуском.

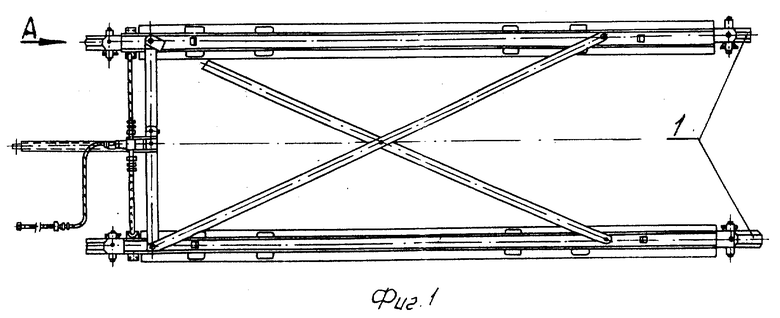

Поставленная цель достигается тем, что низкотемпературный отпуск сваренного бесстыкового рельсового пути, в месте его расположения, обеспечивается обработкой водяным паром давлением 10 МПа (100 кгс/см2) с температурой 310oC, подаваемым в зону отпуска при помощи устройства в виде мобильного железнодорожного средства, двигающегося по этому пути, с устройствами для подачи рабочего тела в зону термической обработки каждого рельса, включающими в себя трубы с форсунками и размещенными над рельсами пути. Каждое устройство для подачи рабочего тела состоит из трех перфорированных труб с форсунками, при этом форсунки труб располагаются над головками рельсов и выполнены в один ряд в нижних частях этих труб таким образом, что оси симметрии форсунок совпадают с осями симметрии рельсов. Каждая из наружных и внутренних труб оснащены двумя рядами форсунок, оси симметрии которых расположены под равными углами к осям симметрии рельсов и обеспечивают их обработку с каждой соответствующей стороны, при этом перфорированные трубы с форсунками по всей длине каждого устройства заключены в жесткие теплозащитные кожухи с образованием зазоров для выхода отработанного рабочего тела - пара, равных 10 - 15 мм, между нижними краями кожухов и основанием соответствующего рельса.

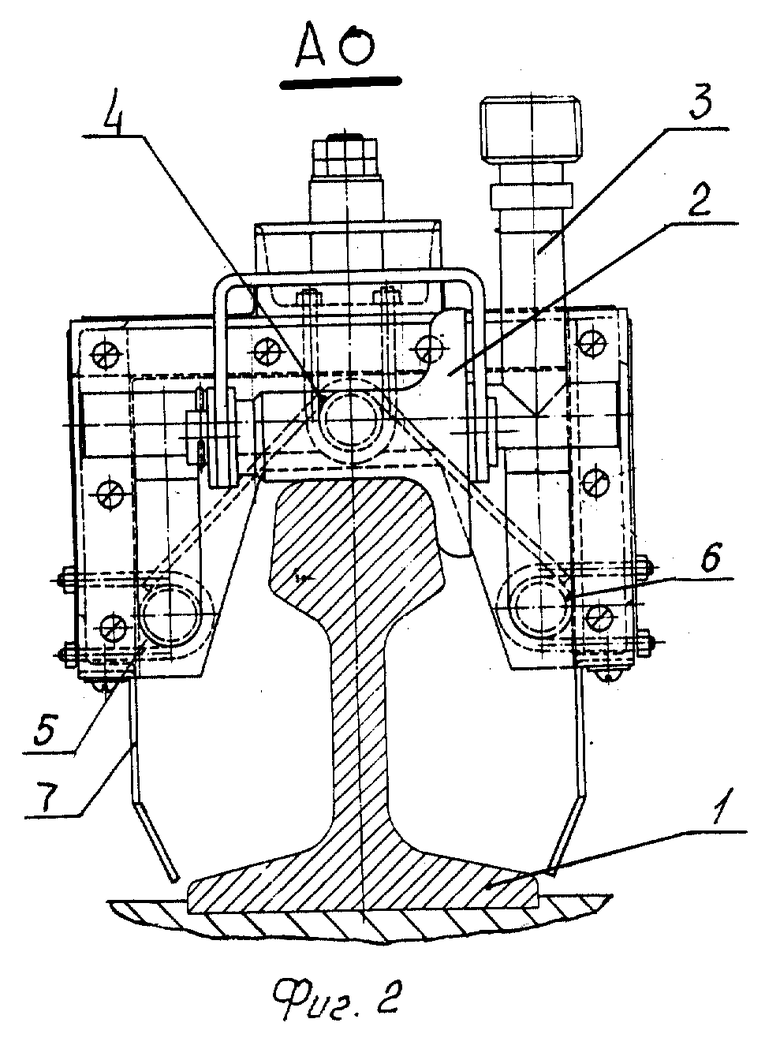

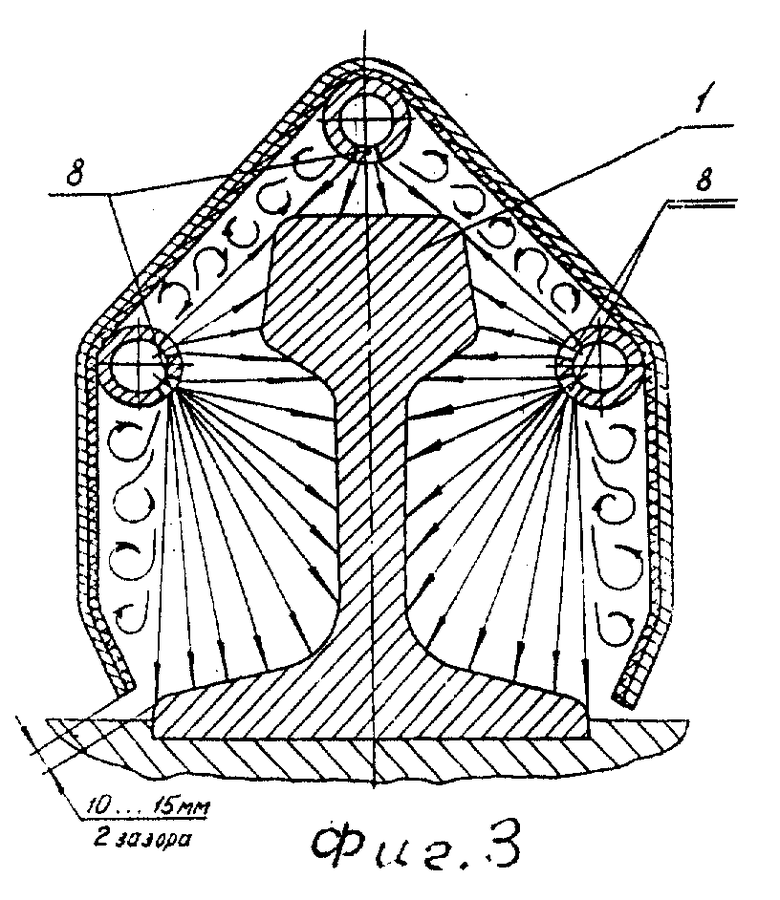

На чертеже схематично показано: на фиг. 1 - вид сверху на предлагаемое устройство; на фиг. 2 - повернутый вид устройства над одним из рельсов; на фиг. 3 - взаимное расположение рельса, перфорированных труб с форсунками и теплозащитного кожуха.

Устройство для термообработки рельсов 1 бесстыкового пути устанавливается на рельсы колесами 2, а на раме устройства (цифрой не обозначена) расположены коллекторы 3 и прикрепленные к ним верхние 4, наружные 5 и внутренние 6 перфорированные трубы с форсунками 8, изолированные от окружающей среды теплозащитными кожухами 7.

Работа устройства происходит следующим образом: на рельсы 1 бесстыкового пути устанавливается своими колесами 2 предлагаемое устройство, затем через коллекторы 3, в которым присоединены верхние 4, наружные 5 и внутренние 6 перфорированные трубы, поступает пар под давлением 10 МПа (100 кгс/см2) и с температурой 310oC, вырабатываемый транспортабельной котельной установкой (не показано), которая вместе с предлагаемым устройством сцеплены с приводным транспортным средством, например электровозом, посредством которого осуществляется движение устройства по обрабатываемым рельсам пути, и истекаемый из форсунок 8 перфорированных труб 4, 5 и 6 в зоне кожуха теплозащитного 7 пар, как это показано на фиг. 3, нагревает рельсы до температуры около 310oC и тем самым обеспечивает низкотемпературный отпуск бесстыковых рельсов в месте их расположения.

Предложенные способ и устройство для его осуществления прошли испытания в реальных условиях бесстыкового рельсового железнодорожного пути на месте его расположения и рекомендованы к внедрению.

Источник информации:

1. Н.А. Коновалова. Железные дороги мира. М.: Трансжелдориздат, 1964.

2. Патент РФ N 2008363, C 21 D 9/04, 1994.

3. А.С. СССР N 933855, E 01 B 29/17, 1982.

4. Патент Великобритании N 1081264, E 01 B 31/08, 1967, прототип.

5. А.С. СССР N 1620521, E 01 B 29/17, 1991, прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКАЛОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2128718C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ | 1996 |

|

RU2161756C2 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА | 1996 |

|

RU2121030C1 |

| СЕКЦИЯ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 1990 |

|

RU2023187C1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2094270C1 |

| АВТОМАТИЧЕСКИЙ СТОЯНОЧНЫЙ ТОРМОЗ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 1996 |

|

RU2129502C1 |

| СПОСОБ УДЛИНЕНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ПУТИ | 1996 |

|

RU2116399C1 |

| ДЫМОВАЯ ТРУБА ТОПКИ ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2081007C1 |

| СТРУЙНАЯ ФОРСУНКА | 1998 |

|

RU2149068C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЫЧАГА МЕХАНИЗМА ПОВОРОТА ЛОПАСТЕЙ РАБОЧЕГО КОЛЕСА ГИДРОТУРБИНЫ | 1996 |

|

RU2106521C1 |

Использование: при строительстве и капитальном ремонте рельсового бесстыкового пути. Низкотемпературный отпуск сваренного бесстыкового рельсового пути в месте его расположения обеспечивается нагреванием рельсов водяным паром под давлением 10 МПа (100 кг/cм2) с температурой 310°С, подаваемым в зону отпуска при помощи устройства, перемещающегося по этому пути. Устройство содержит железнодорожное транспортное средство, на котором установлены устройства для подачи рабочего тела - пара в зону термической обработки каждого рельса пути. Каждое устройство для подачи рабочего тела включает в себя три перфорированные трубы с форсунками. Трубы с форсунками по всей длине каждого устройства заключены в жесткие теплозащитные кожухи с возможностью образования зазоров для выхода отработанного пара, равных 10-15 мм, между нижними краями кожухов и основанием рельса. Обеспечивается увеличение эксплуатационной стойкости бесстыковых рельсовых путей на месте их расположения за счет снятия остаточных напряжений, возникающих при сварке их стыков, низкотемпературным отпуском. 2 с.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для продольной надвижки пролетного строения моста | 1982 |

|

SU1081264A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для термообработки рельсовых плетей | 1987 |

|

SU1620521A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для термообработки рельсовых плетей перед укладкой | 1980 |

|

SU933855A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для термообработки рельсовых плетей перед укладкой | 1983 |

|

SU1137137A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для нагрева рельсовых плетей бесстыкового пути | 1987 |

|

SU1528833A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Устройство для нагревания рельсовой плети | 1988 |

|

SU1576612A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для термообработки рельсовых плетей | 1988 |

|

SU1615270A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для термообработки рельсовых путей | 1989 |

|

SU1664946A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| RU 94019951 A1, 10.04.96 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СПОСОБ ЗАКАЛКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1991 |

|

RU2008363C1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЛОДОВОГО САМБУКА | 2003 |

|

RU2249382C2 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Способ выделения циклопентена | 1972 |

|

SU466651A3 |

| Насос | 1917 |

|

SU13A1 |

| Дискриминатор частоты следования импульсов | 1974 |

|

SU551798A1 |

Авторы

Даты

1999-04-10—Публикация

1996-12-14—Подача