Изобретение относится к обработке металлов давлением, в частности к оснастке для гибки и осадки деталей, изготовляемых из проволоки или ленты.

Известен пуансонный узел штампа, содержащий установленные на подвижной плите параллельно оси давления и смещенные относительно ее пуансоны предварительной и окончательной обработки детали (см. книгу Мещерина В. Т. "Листовая штамповка. - Атлас схем. М.: Машиностроение, 1975, c.143, рис. 449).

Однако известный пуансонный узел штампа не обладает дополнительными технологическими возможностями автоматического регулирования перемещения пуансона окончательной обработки в зависимости от размеров обрабатываемой детали или ее жесткости (твердости) для обеспечения их стабильности.

Наиболее близким по технической сущности к предлагаемому изобретению является пуансонный узел пресса, содержащий установленные на подвижной плите параллельно оси давления и смещенные относительно указанной оси пуансоны предварительной и окончательной обработки детали на одной позиции (см. SU 1416236 A1, МПК 6 В 21 D 28/14, 05.01.87). Его назначение - обеспечение возможности проведения на одной позиции вырубки детали и вырубки части междетальной перемычки.

Однако известный пуансонный узел штампа не обладает дополнительными технологическими возможностями автоматического регулирования перемещения пуансона окончательной обработки в зависимости от размеров обрабатываемой детали или ее жесткости (твердости) для обеспечения их стабильности.

В производстве пружинных деталей наблюдаются случаи повышенного разброса геометрических размеров и жесткости, связанной с твердостью деталей. Для снижения разброса размеров и пружинных свойств деталей проводят их осадку с небольшими пластическими деформациями. Однако различные по пружинным свойствам и размерам по высоте детали из партии осаживают пуансоном штампа на одинаковую величину. Эта операция несколько снижает разброс размеров и свойств пружинных деталей, но, вследствие их различного упругого последействия, он остается повышенным.

Для описанных решений общими причинами, препятствующими получению требуемого технического результата, являются ограниченные технологические возможности штампов.

Задачей настоящего изобретения является обеспечение автоматического регулирования перемещения пуансона окончательной обработки в зависимости от размеров по высоте обрабатываемой детали или ее твердости (жесткости). Пружинные детали с большими размерами по высоте и с большей жесткостью должны осаживаться на большую величину.

Для решения указанной задачи пуансонный узел пресса содержит установленные на подвижной плите параллельно оси давления и смещенные относительно ее пуансоны предварительной и окончательной обработки детали на одной позиции.

Отличительным является то, что пуансонный узел содержит корпус, к которому с одной стороны примыкает плита, а с другой - хвостовик, а также закрепленные на валах, смонтированных в корпусе и плите с возможностью поворота вокруг осей, перпендикулярных оси давления, рычаги, один из которых подпружинен и взаимодействует одним из концов с пуансоном предварительной обработки, а другим концом шарнирно соединен шатуном с одним из концов второго рычага, взаимодействующего другим концом с пуансоном окончательной обработки, причем первый из концов этого рычага имеет возможность взаимодействия с клином, размещенным в корпусе с возможностью перемещения в направлении, параллельном оси давления, и приводимыми в действие одним концом рычага, ось которого закреплена в камне, расположенном с возможностью перемещения в направлении, перпендикулярном оси давления, в направляющих корпуса, а другой конец которого с расположенным на нем роликом взаимодействует с копиром, установленным на прессе.

Вышеизложенные общие, достаточные во всех случаях существенные признаки описываемого изобретения обеспечивают получение технического результата, заключающегося в обеспечении автоматического регулирования перемещения пуансона окончательной обработки в зависимости от размеров по высоте обрабатываемой детали или ее твердости (жесткости).

Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом состоит в следующем.

Закрепленный на валу, смонтированном в корпусе и плите, подпружиненный рычаг, взаимодействующий одним из концов с пуансоном предварительной обработки, воспринимает усилие пружинящей обрабатываемой детали и поворачивается в прямой зависимости от усилия, которое возрастает при завышенной высоте детали или ее твердости.

Другой конец рычага, шарнирно соединенный шатуном с одним из концов второго рычага, взаимодействующего другим концом с пуансоном окончательной обработки, обеспечивает пропорциональный повороту первого рычага поворот второго рычага и соответствующее прямой зависимости перемещение в направлении движения ползуна с пуансонным блоком этого пуансона. Перемещение пуансона окончательной обработки находится в прямой зависимости от перемещения пуансона предварительной обработки, то есть обеспечивается автоматическое регулирование перемещения первого и второго в зависимости от усилия сопротивления обрабатываемой детали.

Для фиксации положения начала нагружения пуансона окончательной обработки при соприкосновении его с обрабатываемой деталью первый из концов второго рычага взаимодействует с клином, размещенным в корпусе и перемещающимся параллельно оси давления, причем его перемещение обеспечивается подпружиненным рычагом, взаимодействующим с копиром, установленном на прессе.

Таким образом, обеспечивается автоматическое регулирование перемещения пуансона окончательной обработки в зависимости от размеров по высоте обрабатываемой детали или ее жесткости (твердости) и фиксация положения пуансона при завершающей стадии осадки.

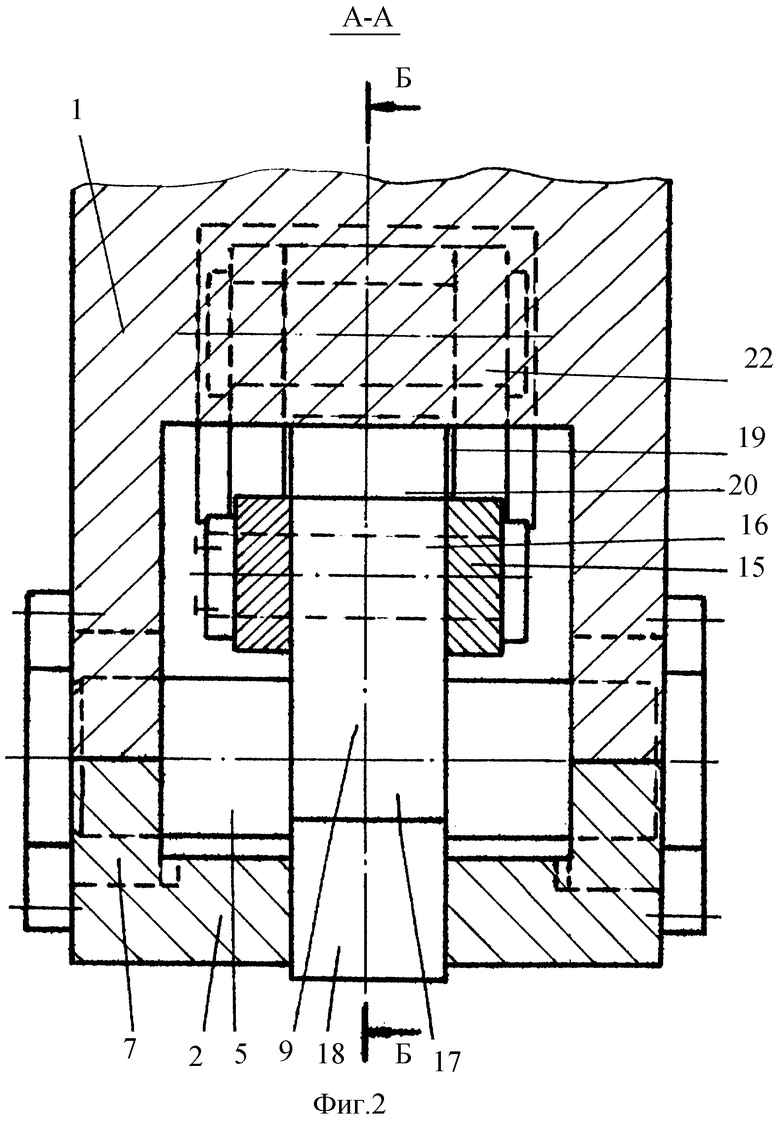

На фиг.1 показан общий вид пуансонного узла при верхнем положении ползуна, на фиг. 2 - разрез по А-А, на фиг. 3 - разрез по Б-Б, на фиг. 4 - разрез по Б-Б при нижнем положении ползуна.

Пуансонный узел содержит корпус 1, к которому снизу прикрепляется плита 2, а сверху - хвостовик 3. В корпусе и плите смонтированы валы 4 и 5, размещенные в подшипниках 6 и 7, оси которых совпадают с плоскостью разъема корпуса и плиты и перпендикулярны оси давления. Жестко связанные с валами рычаги 8 и 9 имеют возможность поворота вокруг осей.

Рычаг 8 нагружен через шток 10 пружиной, сжатие которой регулируют гайкой 11. Один конец 12 рычага 8 взаимодействует с пуансоном 13 предварительной обработки детали, а другой конец 14 шарнирно соединен шатуном в виде двух планок 15 с одним концом 16 рычага 9. Другой конец 17 этого рычага взаимодействует с пуансоном 18 окончательной обработки детали. Оба пуансона 13 и 18 имеют возможность перемещения относительно друг друга и плиты.

В корпусе 1 размещен клин 19 с возможностью перемещения в направлении, параллельном оси давления. Рабочая часть 20 клина взаимодействует с ответной частью 21 конца 16 рычага 9.

Для управления работой клина в корпусе смонтирован рычаг 22, один конец которого шарнирно соединен с клином. Ось 23 рычага закреплена в камне 24, расположенном в направляющих 25 корпуса. Камень имеет возможность перемещения в направлении, перпендикулярном оси давления.

На другом конце 26 подпружиненного рычага 22 смонтирован ролик 27, взаимодействующий с копиром 28, установленным на прессе.

Пуансонный узел работает следующим образом.

При опускании ползуна пресса с пуансонным узлом (фиг. 4) и соответствующем перекатывании ролика 27 на нижнюю часть копира 28 клин 19 под действием подпружиненного рычага 22 опускается вниз до соприкосновения его рабочей части 20 с ответной частью 21 конца 16 рычага 9.

Как только пуансон 13 предварительной обработки коснется более удаленного от места установки в гнезде конца обрабатываемой пружинной клеммы 29, под действием силы упругости клеммы он начинает давить на конец 12 рычага 8 и поворачивает его, сжимая через шток 10 предварительно нагруженную гайкой 11 пружину. Поворот рычага 8 через шатун 15 приводит к повороту второго рычага 9, при котором увеличивается зазор между стенкой корпуса 1 и ответной частью 21 конца 16 рычага 9, В увеличивающийся зазор опускается с сохранением контакта между ответной частью 21 конца рычага и рабочей частью 20 клин под действием подпружиненного рычага 22.

При повороте рычага 9 его конец 17 давит на пуансон 18 окончательной обработки и выдвигает его с опережением перемещения пуансонного узла. Чем больше сопротивление обрабатываемой клеммы, тем больше перемещение пуансона предварительной обработки, тем больше опережение пуансоном окончательной обработки перемещения пуансонного узла и тем быстрее он коснется менее удаленной от места установки в гнезде части клеммы 29.

Так как система рычагов оказывается заклиненной рабочей частью 20 клина и ответной частью 21 рычага 9, пуансон 18 давит на клемму, вследствие чего передний конец ее резко отходит от пуансона 13 предварительной обработки (фиг. 4). В оставшейся части хода ползуна с пуансонным узлом с помощью пуансона 18 окончательной обработки проводят тем большую пластическую деформацию клеммы, чем было выше ее сопротивление пуансону 13 предварительной обработки.

При подъеме ползуна с пуансонным узлом вверх (фиг.1 и 3) ролик 27 накатывается на верхнюю часть копира 28, и рычаг 22 выводит рабочую часть 20 клина из соприкосновения с ответной частью 21 рычага 9. Пуансоны возвращаются в исходное положение под действием подпружиненного штока 10 на рычаги.

Пуансонный узел подготовлен к следующему циклу обработки клеммы.

Необходимое соотношение деформации при осадке в случае обработки различных по форме и размерам деталей устанавливают регулировочной гайкой 11.

Таким образом, предложенная конструкция пуансонного узла и принцип его работы со связанной системой рычагов, пуансонов и клина обеспечивают после обработки деталей их большую стабильность по геометрическим параметрам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| ИНСТРУМЕНТ ЛЕТУЧИХ НОЖНИЦ ДЛЯ РАЗДЕЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ | 1998 |

|

RU2149082C1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП ДЛЯ ОБРЕЗКИ ТОРЦЕВ ТРУБНЫХ ЗАГОТОВОК | 1997 |

|

RU2119412C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2149719C1 |

| СПОСОБ ОБРАБОТКИ КОНЦОВ ТРУБ ДЛЯ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ И ШТАМП, ИСПОЛЬЗУЕМЫЙ В ЭТОМ СПОСОБЕ | 2002 |

|

RU2222404C2 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОЙ ШТАМПОВКИ | 2000 |

|

RU2185917C2 |

Изобретение относится к области обработки металлов давлением, в частности к оснастке для гибки и осадки деталей, изготавливаемых из проволоки или ленты. Пуансонный узел пресса содержит установленные на подвижной плите параллельно оси давления и смещенные относительно указанной оси пуансоны предварительной и окончательной обработки детали на одной позиции. Для обеспечения автоматического регулирования перемещения пуансона окончательной обработки в зависимости от размеров по высоте обрабатываемой детали или ее твердости и жесткости узел снабжен корпусом, к которому с одной стороны примыкает плита, а с другой стороны - хвостовик. При этом на смонтированных в корпусе и плите валах с возможностью поворота вокруг осей, перпендикулярных оси давления, закреплены рычаги, один из которых подпружинен и взаимодействует одним концом с пуансоном предварительной обработки, а другим концом шарнирно соединен посредством шатуна с одним из концов второго рычага, другой конец которого взаимодействует с пуансоном окончательной обработки. При этом первый конец второго рычага предназначен для взаимодействия с клином, размещенным в корпусе с возможностью перемещения в направлении, параллельном оси давления, и приводимым в действие одним концом рычага, ось которого закреплена в камне, расположенном с возможностью перемещения в направлении, перпендикулярном оси давления в направляющих корпуса, другой конец которого с расположенным на нем роликом предназначен для взаимодействия с копиром, установленным на прессе. 4 ил.

Пуансонный узел пресса, содержащий установленные на подвижной плите параллельно оси давления и смещенные относительно указанной оси пуансоны предварительной и окончательной обработки детали на одной позиции, отличающийся тем, что он снабжен корпусом, к которому с одной стороны примыкает плита, а с другой стороны - хвостовик, при этом на смонтированных в корпусе и плите валах с возможностью поворота вокруг осей, перпендикулярных оси давления, закреплены рычаги, один из которых подпружинен и взаимодействует одним концом с пуансоном предварительной обработки, а другим концом шарнирно соединен посредством шатуна с одним из концов второго рычага, другой конец которого взаимодействует с пуансоном окончательной обработки, при этом первый конец второго рычага предназначен для взаимодействия с клином, размещенным в корпусе с возможностью перемещения в направлении, параллельном оси давления, и приводимым в действие одним концом рычага, ось которого закреплена в камне, расположенном с возможностью перемещения в направлении, перпендикулярном оси давления в направляющих корпуса, другой конец которого с расположенным на нем роликом предназначен для взаимодействия с копиром, установленным на прессе.

| Штамп для обработки листового материала | 1987 |

|

SU1416236A1 |

| Узел пуансона гибочного штампа | 1987 |

|

SU1523221A1 |

| Штамп для надрезки и отгибки | 1989 |

|

SU1712033A1 |

| US 4667499, 26.05.1987 | |||

| Устройство для управления реверсивным электроприводом | 1975 |

|

SU699489A1 |

| МЕЩЕРИН В.Т | |||

| Листовая штамповка | |||

| Атлас схем | |||

| Машиностроение, 1975, с.143, рис | |||

| Автоматический сцепной прибор | 1921 |

|

SU449A1 |

Авторы

Даты

2002-10-10—Публикация

2000-03-01—Подача